ダイキン工業のエアコン性能を左右する重要な要素技術の1つである圧縮機。なかでも業務用圧縮機に内蔵されている2つのスクロールは、精度の高い加工と組み立てが求められています。従来は2つのスクロールを同じ機械、工具で製作する「ペア加工」技術を利用していましたが、新たに「カスタムフィット加工」技術を開発し、現物合わせによる高精度な製造を実現した松本さんにお話を伺いました。

工場で生産技術の研鑽を積み、TICで先行技術を中心とした研究開発へ

――子供の頃や学生時代について教えて下さい。また、ダイキン工業を選んだ理由は?

松本:父親が林業機械を扱う自営業をやっていて、小さいうちから機械に触れて育ちました。大学では機械工学科を専攻して、ダイキン工業に2011年4月に入社しました。ダイキン工業は当時から環境問題に真摯に取り組む企業というイメージがあり、エアコンを通じて環境に貢献できると考えたのが志望動機です。

――入社後は、どのようなキャリアを歩んできたのでしょうか?

松本:最初に配属されたのは空調生産本部の生産技術部でした。圧縮機を担当するチームに入り、国内工場の生産ラインの効率を高めたり、製造方法の改善に取り組んだりする仕事に4年ほど携わりました。いま圧縮機の生産ラインは、自動化がかなり進んでおり、マシニングセンタや研削盤といった工作機械、ロボットなどが活躍しています。

その後、タイと中国の工場を支援する業務に携わり、現地でも仕事をするようになりました。6年目からはTICの研究部門で、新しいモノづくりのための先行技術を中心とした研究開発をしています。また2年間ほど大阪大学に出向して、AI技術などを学びながら、工場に最新技術を適用する仕事も続けてきました。

高精度な加工と組み立てが求められるスクロール型圧縮機

――はじめにスクロール圧縮機の基本構造と課題点について教えて下さい。

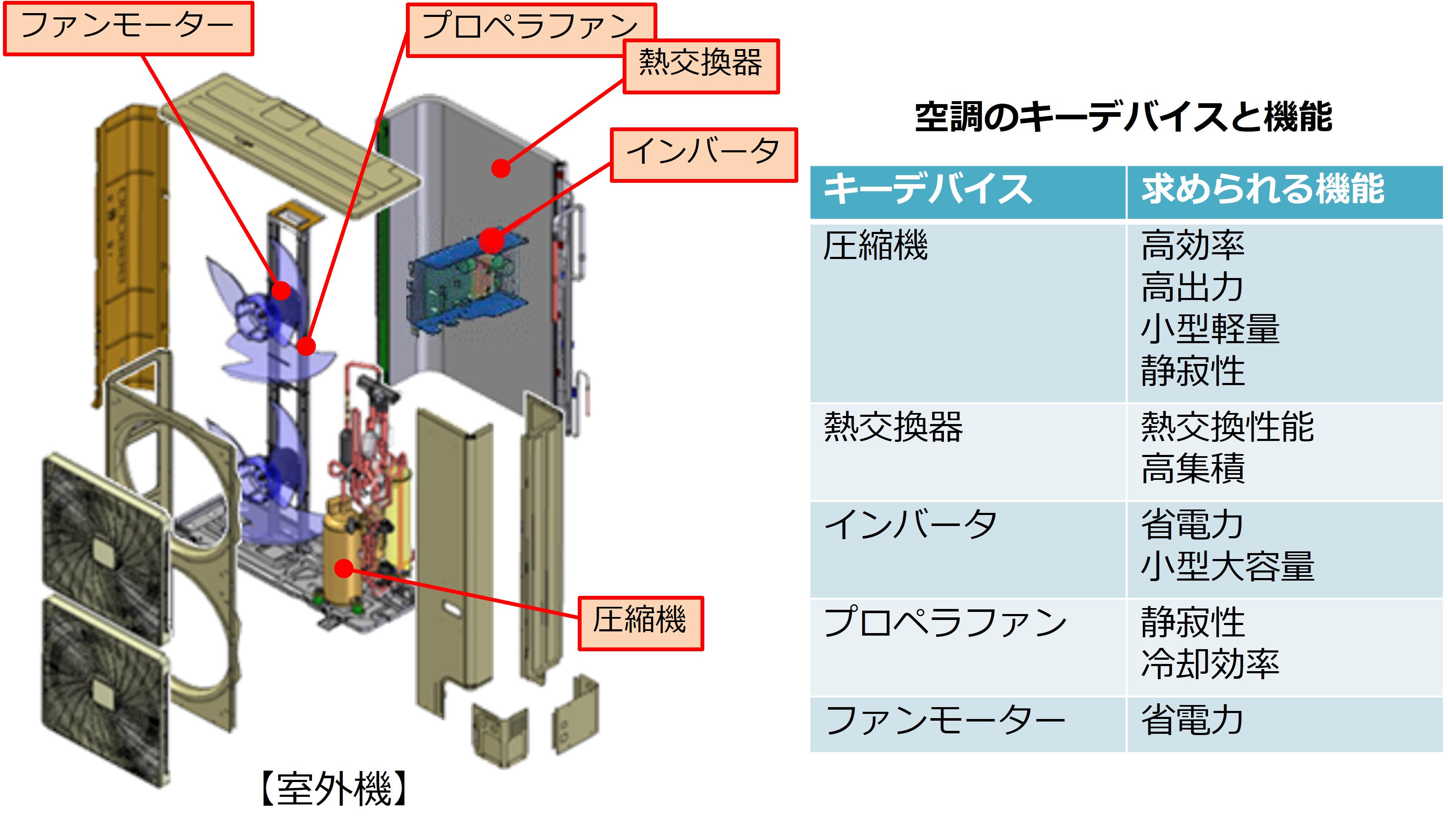

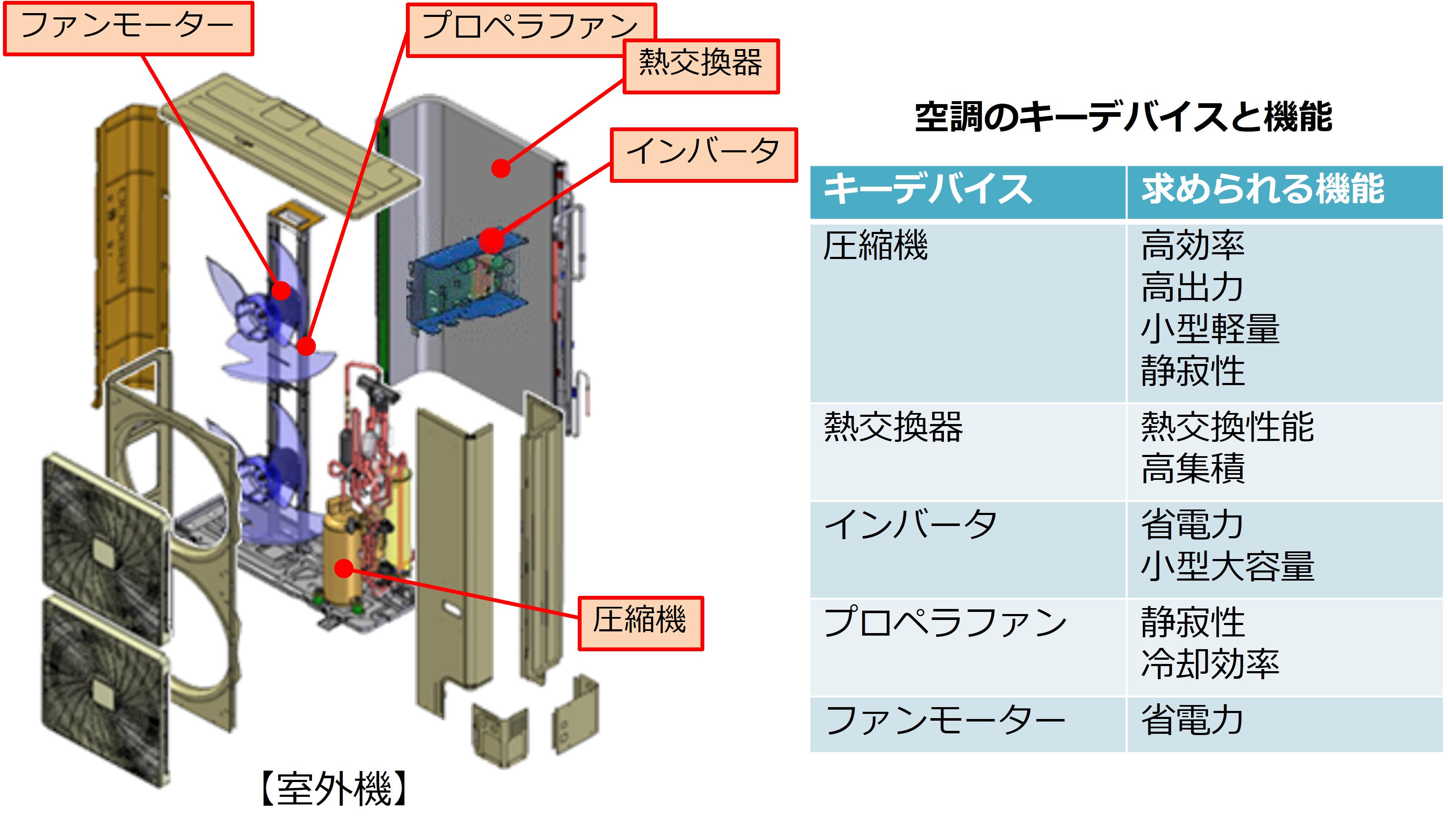

松本:エアコンのキーデバイスには圧縮機、熱交換器、インバータ、プロペラファン、ファンモータがあります。そのなかで、圧縮機は冷媒の温度を変化させて、その温度をエアコンで利用するための装置です。圧縮機には高効率、高出力、小型軽量、静粛性といった要件が求められます。

エアコンの構成要素と求められる機能。エアコンの性能を左右する構成要素の1つに圧縮機がある。高効率・高出力・小型軽量・静粛性がポイントになる。

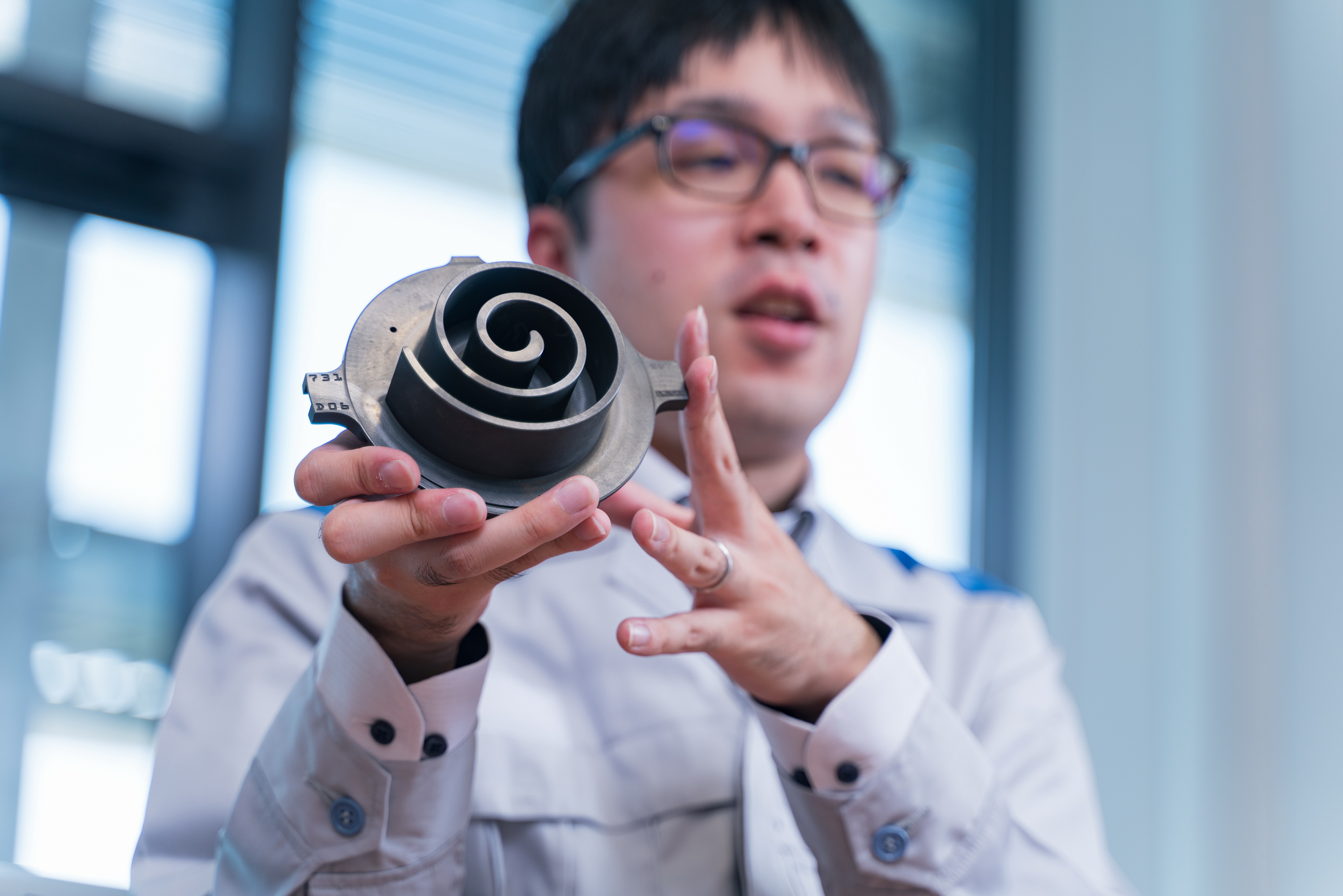

ダイキン工業のエアコンの圧縮機には、家庭用エアコンによく使われている「スイング型」と、業務用エアコンに多く使われている「スクロール型」の2つがあります。このうちスクロール型圧縮機の構造は、圧縮室内にある渦巻き型の固定スクロールと、可動スクロールが摺動しながら、冷媒ガスを巻き込んで、最も圧縮した渦巻きの中心点で冷媒ガスを放出する仕組みです。

ダイキンのエアコンに使用される圧縮機は家庭用の「スィング型」と、業務用の「スクロール型」に大別できる。圧縮機は高精度な加工と組立が求められる。

冷媒ガスを効率よく圧縮するには、圧縮室内の冷媒ガスをできるだけ漏れないよう閉じ込める必要があります。そこで組立時には2つのスクロールのスキマを可能な限り狭くしなければなりません。ただし、スキマが狭すぎると今度は部品同士が接触して摺動部が焼き付いてしまいます。そこでスクロールのスキマ管理が重要になり、各部品の高精度な加工と組立てが必要になります。従来の加工では、2つのスクロールを同じ機械、工具で製作する「ペア加工」という方法で、加工品の出来栄え誤差が出来る限り最小になるように加工を行っていました。

現物合わせで高精度にスクロールを製作する「カスタムフィット加工」

――カスタムフィット加工について具体的に教えてもらえますか。

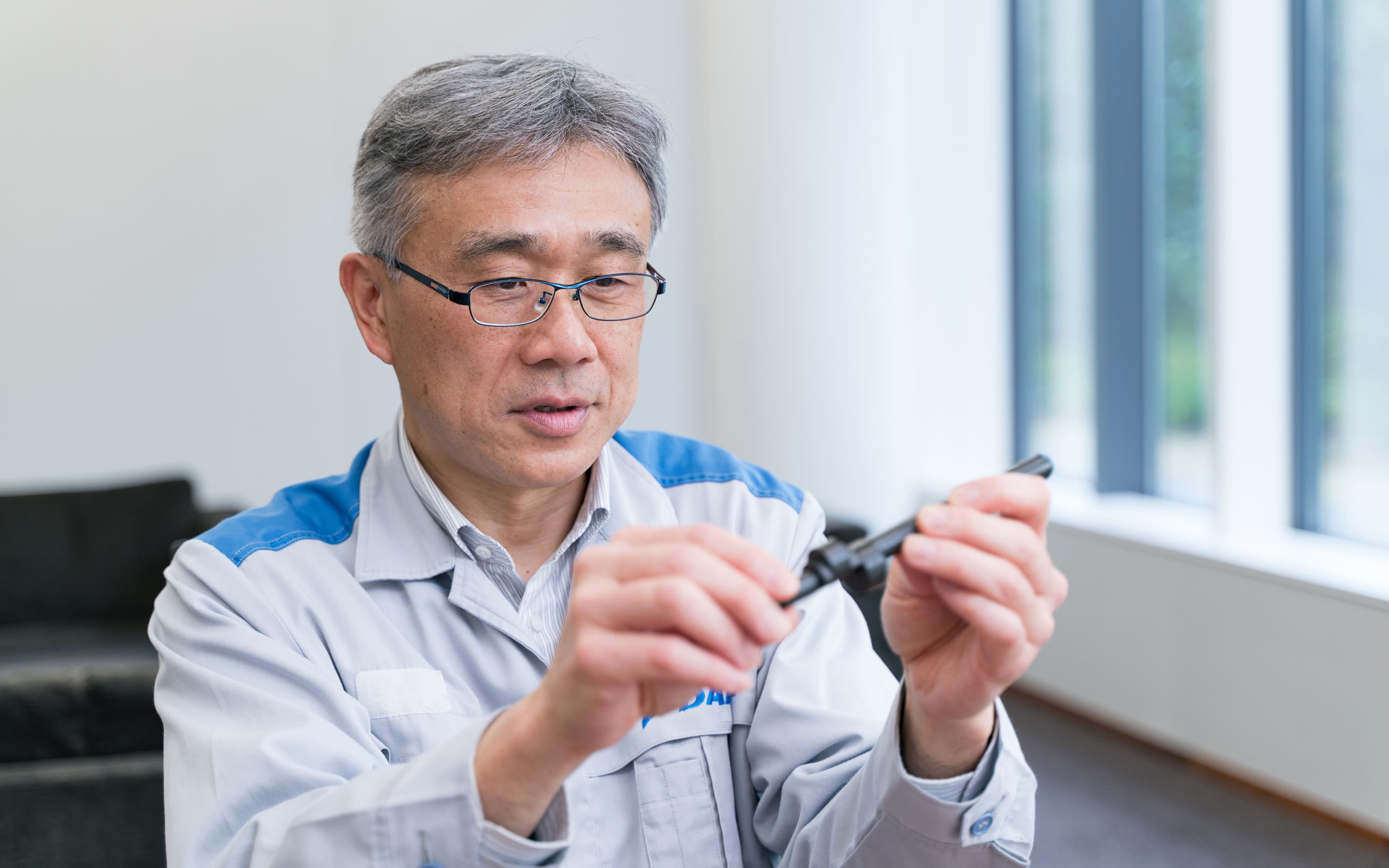

松本:2つのスクロールの組み合わせが大事なので、最初に加工した可動スクロールにフィットするように、ペアの固定スクロールを加工していきます。その際に渦巻きの中心点や壁の厚みなどをインラインで高速に測定する方法を開発しました。測定データをマシニングセンタに送り、狙いとなる中心点の座標を読み込んでから、固定スクロールを削っていくという加工の流れになります。

スクロール型圧縮機のスクロールを高精度に製作するために開発された「カスタムフィット加工」。可動側スクロールをまず作成し、ペアとなる固定側のスクロールを現物合わせで加工して最適化する。

――つまり「現物合わせ」をしながら加工していくのですね。先に製造した可動スクロール部品に、固定スクロール部品を寄せてギャップを一定にするから、カスタムフィット加工なのですね。

松本:そうです。それからもう1つ。従来は渦巻き部分の加工プロセスが難しく、スクロールの壁厚の精度にバラつきがありました。そこでマシニングセンタで加工中に壁厚を計測できる装置を新たに開発しました。この計測データをWi-Fiで主幹データシステム側に飛ばし、マシニングセンタにフィードバックして、加工中に高速補正を掛けて、完成品にバラつきがでないようにしています。結果として圧縮機の性能が、従来比でかなり向上しました。

メーカーに依頼して製作した設備内の測定機。マシニングセンタに機内測定用の専用ツールを取り付け、加工中の測定データをフィードバックして高速・高精度で加工を行う。

――実際にどれくらいの精度で加工できるようになったのでしょうか?

松本:従来は±10μmほどの精度で加工していましたが、カスタムフィット加工では±5μmの高精度を実現しています。加工時には材料のバラつきや、工具の摩耗、熱膨張などの影響もありますから、高速な測定プロセスを踏まなければ、この精度は出せませんでした。また、これまでは加工部品を抜き取って3次元測定器で検査していましたが、専用測定機を開発してから、測定スピードも8倍に向上し、全品検査が可能になっています。

レガシー設備の通信インターフェースを改造し、EtherNet/IPと連携

――カスタムフィット加工を実現するキーテクノロジーを具現化する際に、苦労した点は何でしょうか。

松本:まず高精度加工については、加工しながらどうやって計測していくかに苦労しました。そこで測定器メーカーに相談して、ダイキン独自の装置を一緒に作りました。精度を極めるために、弊社の品質管理部門と議論しながら開発を進めていきました。

最も難しかったのは、部品を調整しながら加工する技術でした。もともとの加工設備が年季の入った古いものだったので、データをやり取りするフィールドネットワークの通信プロトコルが対応していませんでした。そこでEtherNet/IPと連携できるようにインターフェースを改造して、プロトコルを合わせていく必要がありました。私自身も、このあたりの知識があまりなかったため、勉強しながら開発していきました。ダイキン工業は世界中に工場があるため、レガシー設備でも、いかにうまく活用していくかという課題があり、その1つの解決方法につながっています。

――開発プロセス全体を見渡して、特に感動した瞬間は?

松本:全体的に見てみると、このプロジェクト期間は約2年間で、かなりタイトなスケジュールで進行していました。そのような状況でも、自分が思い描いたように、さまざまなシステムが上手く動いてくれて、試作品1号が形になったときは、やはり感動しました。生産技術は現場と密着しているため、開発中にいろいろな課題が出てきます。その分、苦労もたくさんありましたが、現場から開発部門に多くの提案をいただき、お互いに信頼し合いながら、結果として良いものができたことに満足しています。

――他の開発者やダイキンを希望される未来の後輩へ向けて、メッセージをお願いします。

松本:やりたいことがあっても、自分ひとりで仕事を進めていくことはできません。周囲の人に協力してもらうために、ちゃんと説明していくことが大切です。ダイキン工業は、若い社員でも、やりたいことがあれば話を聞いてもらえる社風があります。何かを成し遂げたい思いを胸に秘めているならば、それを全面に出せば、皆さんと一緒に新しいものを作り出せると思います。私自身もそうやってきたので、後輩のみなさんもそれに続いて頑張ってもらえると嬉しいですね。

Youji Matsumoto

テクノロジー・イノベーションセンター

2011年4月入社。奈良県出身。生産技術の工法開発を担当。

世間が驚くような新しいモノづくり技術の開発に挑戦し続けたい。そして、モノづくりを通して環境に優しい製品を産み出したい。

関連記事

関連採用情報