時としてイノベーションの源泉となるアイデアは、思ってもみない意外なところから、ふと飛び出してくることがある。入社4年目で、仲間と共に国プロの「高効率モーター

用磁性材料技術研究組合」に出向になった中川倫博さんは、従来は間接的に計測していたモータのエネルギーロス(鉄損)を、直接的に計測できる新しい方法を生み出した。その発想はふと頭に浮かんだ、ある有名なおもちゃだった。

学生時代は自動運転技術に関わる自己位置推定の研究に熱中

――学生時代はどのような研究をしていましたか? ダイキン工業を就職先に選んだ理由は何だったのでしょうか。

中川:大学時代は、農業機械に利用するための、GPS(Global

Positioning System)とINS(Inertial Navigation

System)を併用した自己位置推定技術を研究していて、その研究でマスターを取得しました。ダイキン工業に2009年に入社したのは、地元企業に入りたいと常々思っていたからです。当時はリーマンショック後でしたが、そういった環境変化にも負けない強靭な会社という印象がありました。

――入社後は、どのようなキャリアを歩んできたのでしょうか?

中川:最初に滋賀製作所の環境技術研究所に配属され、インバータ制御手法の開発によりモータ損失を下げる研究からスタートしました。ただ大学時代の研究内容とは関わりの薄い分野だったので、一から学ぶことになり、苦労しました。

入社4年目で政府研究開発プロジェクトのメンバーに抜擢される

――政府研究開発プロジェクト(以下、国プロ)には今年まで携わっていらっしゃいましたよね。

中川:そうです。2012年に国プロの「高効率モーター用磁性材料技術研究組合」に出向することになりました。それから10年間ほど出向していました。実は当初はあまり乗り気でなかったのですが、だんだんといろいろなことを国プロでやれそうな気がしてきました。国プロの研究は、新規磁性材料の開発と、開発した磁性材料の用途先であるモータの設計・開発を行い、さらなるエネルギー高効率化を目指すというテーマで、主にEVや家電、産業用モータがターゲットでした。ダイキン工業入社後に学んだインバータの研究が、国プロのテーマとマッチしたので、プロジェクトのメンバーに選ばれたのだと思います。

――国プロの体制と、具体的な研究内容、中川さんの役割について教えてください。

中川:ダイキン工業と共同で世界初の「リラクタンスモータ」(IPMSMモータ:磁石トルクとリラクタンストルクの両方の力を利用したハイブリッド型同期モータ)を開発したことのある大阪府立大学と、運転状態に応じて界磁磁束を可変させる「可変磁力モータ」のノウハウを持つ名工大がプロジェクトのメンバーでした。ダイキン工業からのメンバーは私を含めて5人でしたが、途中から3人になりました。我々のミッションは「大学側で設計した高効率モータを、精度良く評価・分析する」というものでした。

世界初! 磁気軸受けを搭載したモータ試験装置と、モータ鉄損の直接計測方法を開発

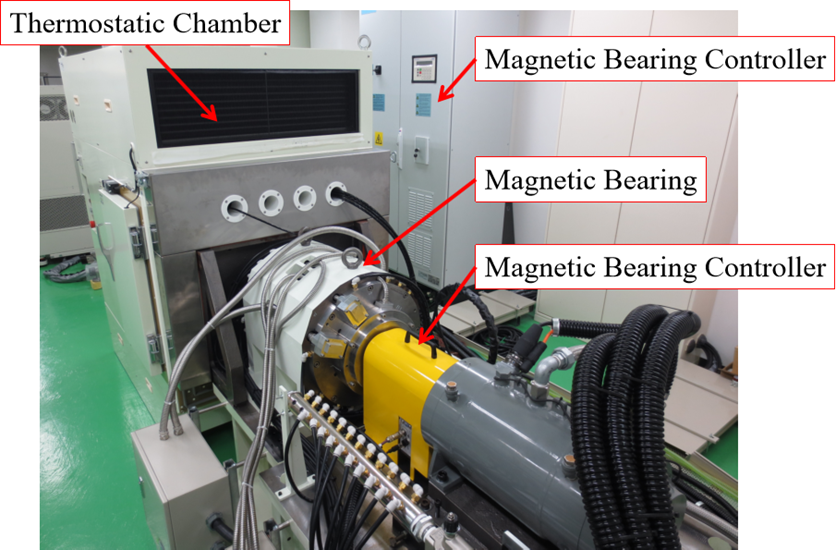

――そこで世界初の「磁気軸受けモータ損失分析試験装置」を開発したんですね。なぜ装置に磁気受けを採用したのでしょうか?

中川:この試験装置は、同じ出向者のメンバーが主に開発・設計したものです。磁気軸受けを採用した理由はモータ損失の計測精度を向上するためで、私の担当はその装置を使ってモータを駆動したときのモータ損失の計測評価でした。

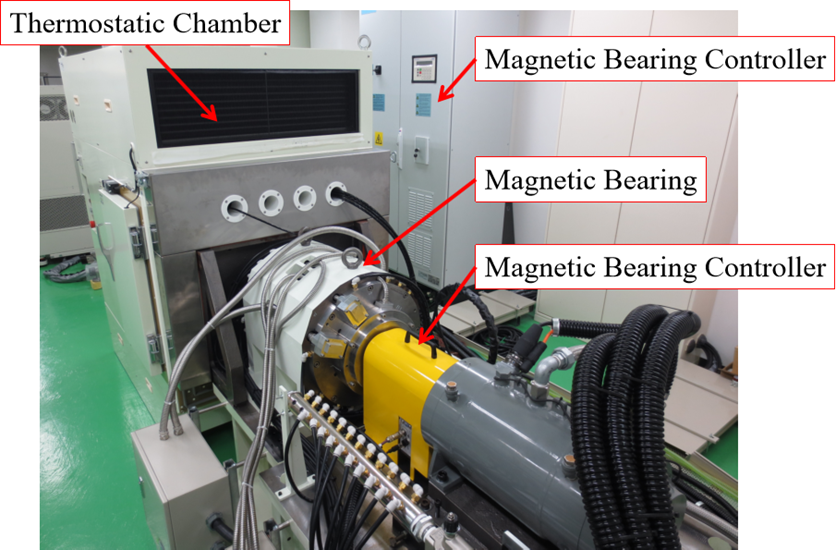

ダイキンが国プロで開発したモータ損失分析評価装置の外観。磁気軸受け(Magnetic Bearing)を採用し、機械的ロスをほぼゼロにしている点がポイント。

これまでの損失試験は、モータが磁化されたときに発生するエネルギーロスに当たる「鉄損」を間接的に計測していました。つまり「鉄損」=「モータ入力」―「モータ出力」―「銅損」―「機械損」(ベアリングの摩擦損)となり、エネルギーの入出力関係から間接的に推定する方法です。ただし、運転中の機械損は正確に測れないので、運転前に測定した仮の値を利用していました。ところが、その機械損が毎回バラつくため、間接的に計測する鉄損値にも再現性がありません。そこで試験装置を磁気軸受けにしてシャフトを浮かせれば、機械損が発生しないだろうということでした。

悩み抜いて、「黒ひげ危機一髪ゲーム」のイメージが湧いた!

――中川さんが開発した計測評価方法は、従来の間接的な計測ではなく、鉄損を直接計測するユニークなものでしたね。そのアイデアを思いついたきっかけは?

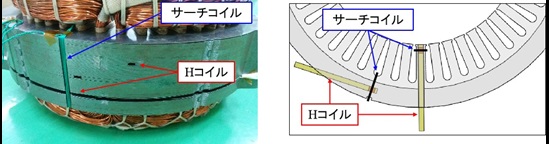

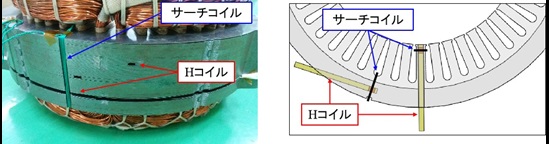

中川:私自身の役割は、開発したモータ損失分析評価装置で鉄損を測定した結果が本当に正しい値なのかを、相対的に評価することでした。そこで鉄損を直接求めることになるのですが、モータのステータに穴を開けて、Hコイル(磁気センサ)を埋め込んで測定したB-H曲線(磁気ヒステリシス曲線)から、ダイレクトに鉄損を求めるアイデアを思い付きました。

「黒ひげ危機一髪」から発想を得た

測定方法。測定点は磁気シミュレーションで解析し、モータのステータコアに穴を設けてHコイルを挿し込んだ。

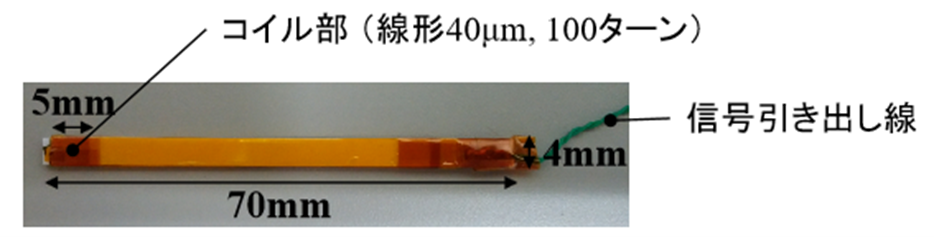

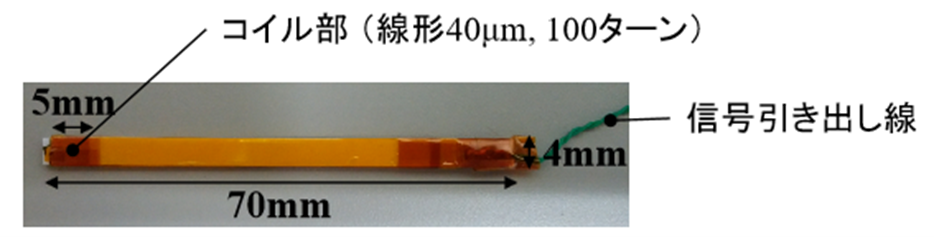

Hコイルの外観。開発の速度もコストも見合わなかったので、巻き線機を購入して、中川さんが自作した。

実は、どうやって測定するか悶々と悩んでいたのですが、あるとき寝ようとしていたら「黒ひげ危機一髪」(ひげ面の海賊が入ったたるに開いた穴に、剣を挿し込んでいくおもちゃ)が脳裏に湧いてきたのです。ゲームのたる部分がモータのステータに相当して、そこにHコイルを挿し込むイメージです。従来からHコイルを使った計測方法はありましたが、それは材料特性を調べる際に使うもので、モータに適用する話はほとんど聞いたことがありませんでした。というのも、モータにHコイルを置いて測定すると、ロータとステータのエアギャップから磁束が漏れてしまい、上手く計測できなかったからです。

――どのような理屈で鉄損を測定できるのでしょうか?

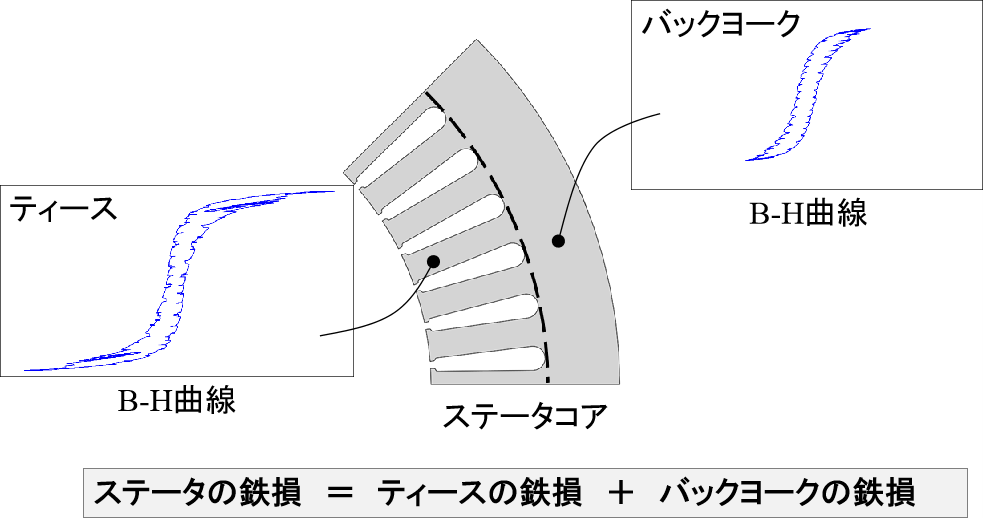

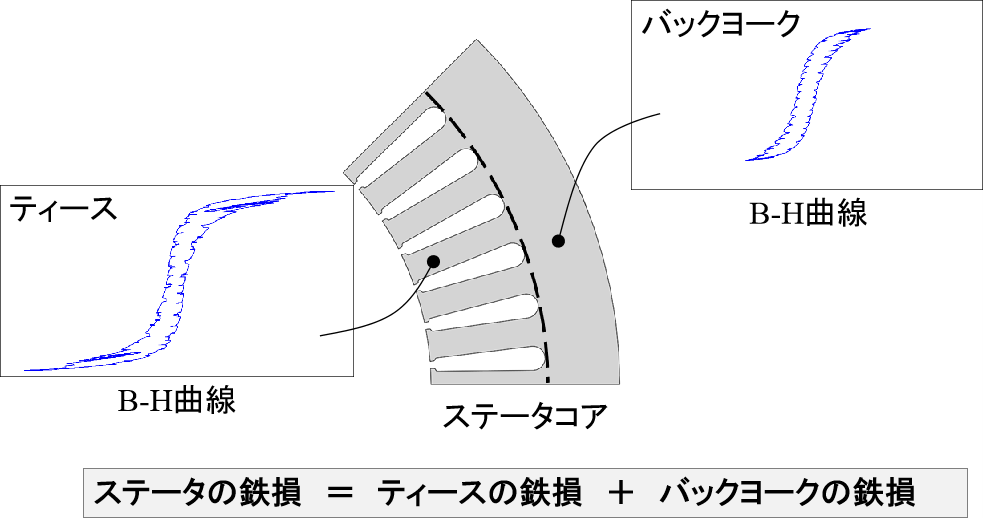

中川:ステータにHコイルを埋め込んで、正確なB-H(磁束密度と磁場)を測定します。B-Hで囲まれた面積(ヒステリシスループ)が鉄損に相当します。磁気軸受け試験装置の実験値と、私が直接測定した鉄損の評価値が相関しているならば、結果も正しいことが裏付けられます。この方法によって、鉄損の変化が視覚的に分かり、実際に鉄損の増加分が直接的に理解できるようになった点はメリットとして大きいと思います。

各ポイントにおけるB-H(磁束密度-磁場)曲線。このB-Hで囲まれた面積が鉄損に相当する。評価では各ポイントの合算を鉄損とした。

とにかく「やってみなはれ」の精神で高いハードルを乗り越えてきた

――乗り越えるべきハードルで、苦労した点や悩んだ点を教えてください。

中川:やはりステータに穴を開け、Hコイルを挿入するところが大変でした。この開発期間は、国プロに入って4~5年目の時でした。従来のHコイル法の測定方法をそのままモータには適用できないと考えていたので、理想的な磁場を発生するリングコイルを使って基礎的な研究を固め、その後のモータへ適用するという段階を踏みました。

精度よくモータの鉄損を測定するには一体どうすればよいのか、毎日悩んでいたとき、「黒ひげ危機一髪」のイメージが湧いたわけです。そもそもステータに穴を開けるのは非常識なことでしたので「半ばヤケクソでやった」という感じでしたね(笑)。モータの鉄損を直接計測する技術開発という計画だったので、もはや後戻りできないし、とにかく試してみるしかありませんでした。

――開発のなかで「やったぜ!」というような感動した瞬間はありましたか?

中川:一番記憶に残っているのは、やはりモータ内のB-Hが正確に取れた時ですね。もう、それしか本当に思い浮かばないです。

――中川さんの仕事なりは、ダイキン工業の社風やスピリッツから影響を受けていますか?

中川:ダイキンには「まず何でもトライしてみよう!」というチャレンジ精神があります。Hコイルをステータに挿し込むときも大変でしたが、何とか加工してくれる放電加工メーカーさんを苦労してつてをたどって探し出し、特殊な冶具で掘ってもらいました。やはり周辺の要素技術を開発することは大切です。

私自身も「何でもやってみなはれ」の精神で、Hコイルを自作しました。メーカーに頼むと通常だと納期が3カ月ぐらいかかり、費用も50万円は下らなかったのです。開発の速度もコストも見合わなかったので、巻き線機を購入して、自分で作ってしまえ!

と(笑)。手間ひまはかかりましたが、ちゃんと精度も検証して、結果を出すことができました。

悩まずに周囲を巻き込み、壁に当たっても諦めない心を持つこと

――国プロの10年間振り返って、良かった点や反省すべき点などはありますか?

中川:まず良かった点は、国プロで新たな測定方法について、丁寧に時間をかけながら開発できたことです。どちらかというと、自分は悩み込むタイプなので、黒ひげ危機一髪のアイデアをひねり出すまでは相当悩んでいました。なので反省点は、自分だけで抱え込まずに、他人の意見や助言を早くもらっておけば、こんなに悩まずにアイデアを思いついたかもしれません。周りを巻き込むことは本当に大切だと感じました。心残りは、最終的に鉄損を下げる具体的な実装まで行かなかったことです。

――最後に、他の開発者や後輩の皆さんに何かメッセージをいただけますか?

中川:開発で何かに悩んで、行き詰っていても決して諦めないことでしょうか。何か壁に当たったら、粘り強く考えていくことが大切だと思います。研究中において、自分も諦めるという態度は一切ありませんでした。国のプロジェクトなので、それなりの予算を使っていたため、そのぶんプレッシャーも掛かりましたが、そういうことを背負いながらも、一定の成果を出せたことは嬉しかったですね。

Michihiro

Nakagawa

テクノロジー・イノベーションセンター

2009年4月入社。大阪府出身。モータ制御技術開発を担当。

ダイキン製品に関わる全てのモータの損失を減らし、世界中のエネルギー問題解決に貢献したい。日々、愚直に技術課題に挑み続ける。

関連記事

関連採用情報

「黒ひげ危機一髪」から発想を得た

「黒ひげ危機一髪」から発想を得た