ダイキン工業はOCT(光学干渉断層法)技術を応用した「フッ素樹脂ライニングの非破壊検査法」を開発し、従来の目視、打音、スパークテスト等による非破壊検査法に代わり、ライニングの内部欠陥を高精度で検出できるようになりました。今回ご紹介するOCT技術は、高純度薬液を保存・輸送するタンク・配管内部のフッ素樹脂ライニング(※1)の経年劣化を未然に発見できる技術です。この方法は、今まで検知できなかったライニング内部の貫通直前の欠陥などの危険個所を発見し、即時補修につなげることができる世界初のオリジナル技術です。本記事ではダイキン工業 テクノロジー・イノベーションセンター(TIC)能美政男氏に、当技術の開発の目的や経緯、エピソードなどについて話を聞いた。

(※1) ライニングとは

ライニング(lining)とは、物体の保護や機能性向上を目的とした表面処理技術で、対象となる物体の表面または内面に、特定の材料を厚く被覆する方法です。尚、一般に膜厚が0.3mm以上をライニング、それ以下をコーティングと呼ばれています。

OCTとは? 眼科医療から産業技術へ

――

OCTとは、光干渉性を利用して試料内部を画像化する技術

「OCT」とはOptical Coherence Tomography(光干渉断層撮影法)の略で光の干渉性を利用して、測定対象内部の微細構造を画像化する技術です。OCT技術は、光の進行方向の距離を精密に計測する方法(メートル原単位の決定にも貢献したマイケルソン干渉計)を応用したものです。OCT技術の特長は、高速、高分解能、非侵襲、リアルタイムでの試料の内部観察です。そのため、主に眼科の医療診断で実用化が進んでいます。

――眼底検査以外では、皮膚がん検査や歯科のレジン検査などにも使用検討される

眼底検査以外での利用用途としては、肌の診断(皮膚がんの検診など)、歯科のレジン観察、血管内部を見るカテーテルの検査に使用検討がされています。また医療分野以外では、理化学研究用としての卓上型分析装置への検討事例があります。

(左図)フッ素樹脂ライニングされた、高純度薬液用保管容器

(左図)フッ素樹脂ライニングされた、高純度薬液用保管容器

(右図)マイケルソン干渉計の原理

従来のフッ素樹脂ライニング検査の課題と当技術の開発目的

――シートライニングの課題は、熱溶接技能者のノウハウの技術伝承

フッ素樹脂ライニングの使用環境は主に超高純度薬液の保存・輸送に使用されるため、長期的な性能維持が重要です。

シートライニングとは、主に塔・槽、大口径管などの大型機器に安定したライニングを施工するため開発された方法です。施工法は厚肉シートを缶体金属にガラスクロスを介して接着させ、シートの合わせ目に溶接棒(リボン)を溶接し保護します。専ら、ライニングに用いる厚肉シートの材料には、最も安定した分子構造であるPTFE(※2)、溶接棒(リボン)には溶融樹脂であるPFA(※3)が用いられます。溶接工程では、シート相互の継ぎ部の開先をとり、溶接棒(リボン)に熱風溶接ガンを用いて熱圧着します。

製造現場でのシートライニング溶接は、業界全体でベテラン技能者の職人技に依存しており、この技術継承の問題が会社運営に大きな影響を及ぼしています。

さらに、接工程では、溶融境界の一部に未溶融部分が残存すると微細な空隙を生じます。一方、溶融時には溶接棒材(PFA)の融点以上に加熱され、その後急冷処理されるため、加熱された部分のシート比重が低下します。過剰な熱ストレス印加は過度の比重低下や変性を引き起こします。これらの溶接欠陥は、時間経過とともに成長し、数年後に品質不良として顕在化します。これは高純度薬液の貯蔵に支障をきたし、安全性の問題につながる可能性があります。

しかし従来の目視や打音検査では明確な異常しか判断できず、内部欠陥の検出は困難でした。そのため、施工現場での非破壊センシング技術の開発が業界共通の課題となっています。

(※2) PTFE(ポリテトラフルオロエチレン)

工業材料として広く使用されているPTFEは、フッ素樹脂の代名詞的存在になっております。安定した分子構造であり、耐薬品性や耐熱性などの優れた特性から多くの樹脂ライニング分野で使用される材料です。主に圧縮成形や押出成形にて造形されますが、加熱による溶融成形が難しいため複雑な形状に加工することが困難です。

(※3) PFA(パーフルオロアルコキシアルカン)

PFAはフッ素樹脂の一つで、加熱により成形可能な熱可塑性の性質を持ちます。主な特徴として、耐熱性、撥水性、耐化学薬品性、非粘着性などがあり、これらの性質により産業分野の各種用途に使用されています。機器の内部コーティング(フッ素樹脂ライニング)では、化学薬品への耐性という特徴が活用されています。

フッ素樹脂ライニングの溶接工程

フッ素樹脂ライニングの溶接工程

溶接工程の詳細(一部)

溶接工程の詳細(一部)

――樹脂ライニング検査法の開発のきっかけは、会社の健康診断!?

私はダイキン工業に中途入社しました。学生時代は分析化学を専攻していたため、配属部署での「非破壊検査」という課題に対応することが多々ありました。社内の他部署からも非破壊検査に関する相談を受けるようになり、その過程でOCT技術の非破壊検査への応用というアイデアが生まれました。たまたま社内の健康診断を受け、眼底検査にOCT技術が使われていたため、どのような原理で診察がされるのかと興味が湧きました。樹脂ライニングの厚さは3mm程度なので、「眼底検査のOCT技術を採用できるのでは?」と考えました。それが開発のきっかけです。その後いろいろな方々にOCT技術について相談をしました。

OCT検査技術をどのように材料検査に応用したか

ーー 樹脂ライニング検査技術は、眼底検査用OCT技術とレーザープリンターに使用されるテレセントリック設計&Fθレンズ技術の融合

元々、OCT技術は、眼科検診用にて開発された経緯があります。そのため眼底網膜の極めて狭い範囲の血流などを高精度で断層撮影することに重点が置かれていました。眼底検査は一定サイズの狭い範囲を高精度で断層撮影しますが、樹脂ライニングではメートル級の広域な観察が必要となり、技術の方向性が正反対です。初めにOCT技術の詳細原理を知るため、健康診断で使用していたある企業の「光干渉断層計」の特許を調べました。その調査過程の中で、同社が所有する別の特許「レーザープリンター用のテレセントリック設計及びFθレンズ機構(※4)」が今回の「広域の観察」や「湾曲面の観察」などのテーマに利用できるのではないかと閃きました。つまり、従来の「OCT技術」に「テレセントリック設計&Fθレンズ技術機構」をドッキングさせることで樹脂ライニング検査が可能となるのではと発想しました。

(※4) テレセントリック設計及びFθレンズ機構とは

テレセントリック設計とは、物体がレンズからどれだけ離れても画角を持たない (0度)光学系。(すなわち、主光線が平行な光学系)

Fθレンズ機構は、2枚のレンズ面の曲率を変えることで、レンズ周辺部と中心部の走査速度が一定になるように設計し、試料表面に入射光が集光されるレンズ機構です。

ーー この技術の独自性は、①温度・振動などの外乱影響下での測定、②広域や湾曲面での測定が可能、③2D/3D画像の分解能が高い

通常の理化学機器などの精密機器は、温度・湿度・振動などの外部影響(外乱)がない安定した環境で使用されています。一方、樹脂ライニング検査の作業現場は、高温で振動がある屋外環境です。したがって、新たな検査装置は温度や振動などの外乱影響をキャンセルする光学設計が必要であり、その点が従来のOCT技術を使用した眼底検査装置に比べ、独自性を持っています。そこで、フィゾー式干渉計(※5)の原理を採用し、試料に対物レンズを直接接触させてOCT技術による断層撮影が可能となりました。つまり、この方式は外乱的な光学ノイズの影響を防ぐことができるのです。

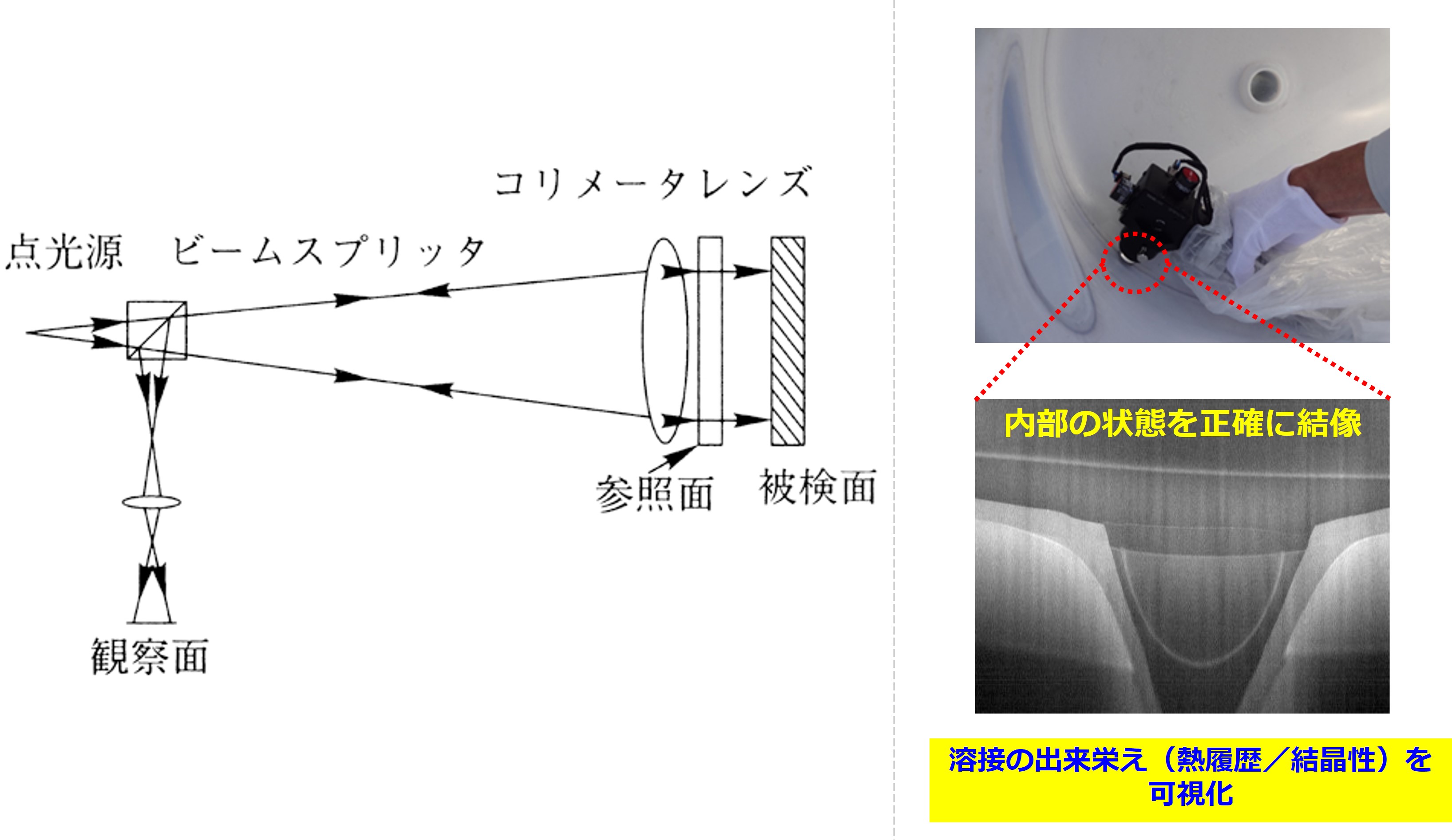

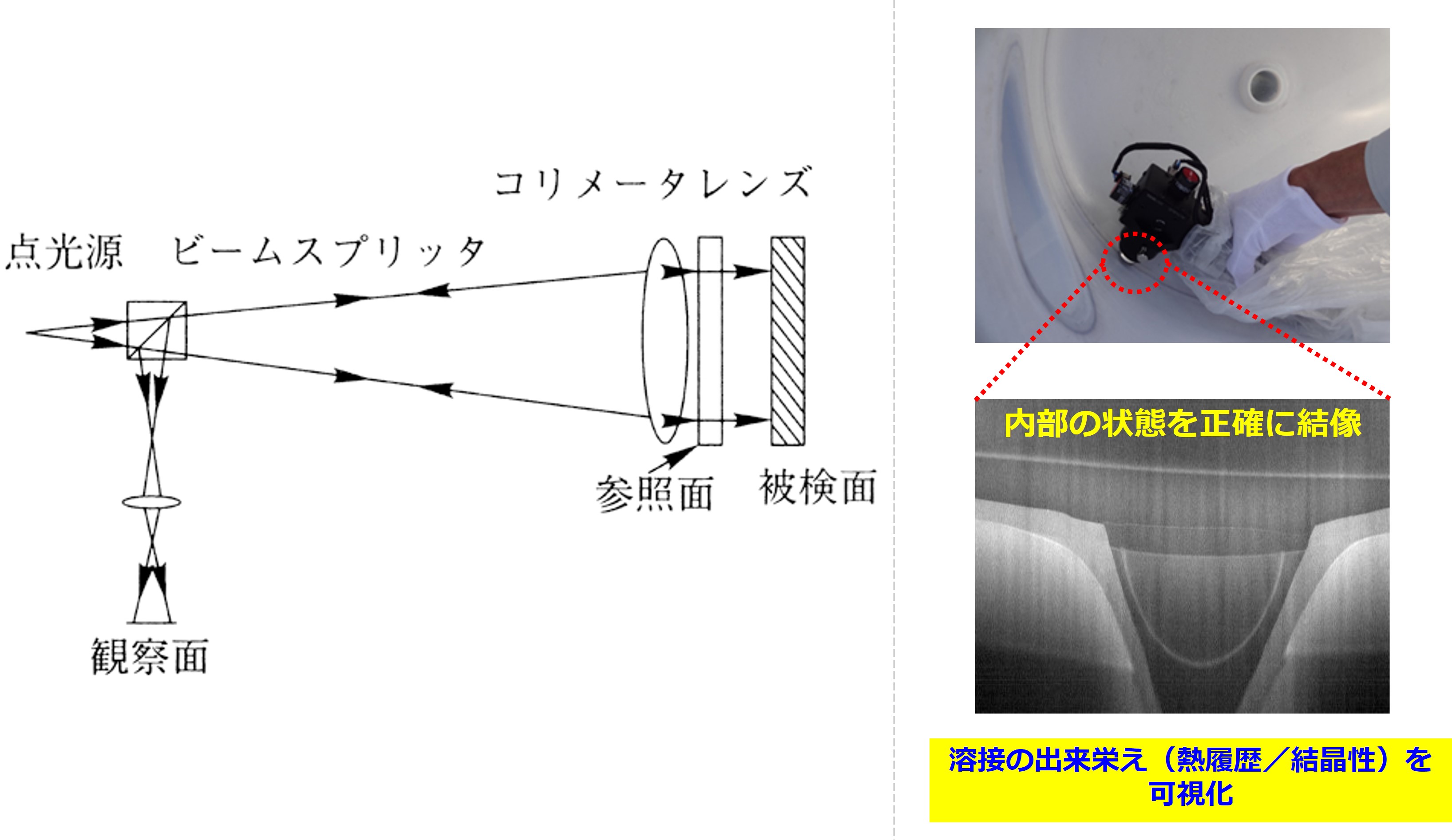

(※5) フィゾー式干渉計

フィゾー式干渉計とは、点光源からの光をコリメータによって平行光束とし,透過参照面(ハーフミラー)を通して被検面に当てて反射させ,この反射光と参照面での反射光とを重ねて干渉させる干渉計。干渉像をビームスプリッタによって観察面に導く。フィゾー式干渉計は、マイケルソン干渉計と比較して振動や温度変化の影響が少なく、安定した測定が可能です。特に、反射体の面精度観察に適しており、光学部品の精度を高い分解能で評価することができます。

(引用元:日本機械学会 >

https://www.jsme.or.jp/jsme-medwiki/doku.php?id=15:1011059)

(左図)

フィゾー式干渉計の原理

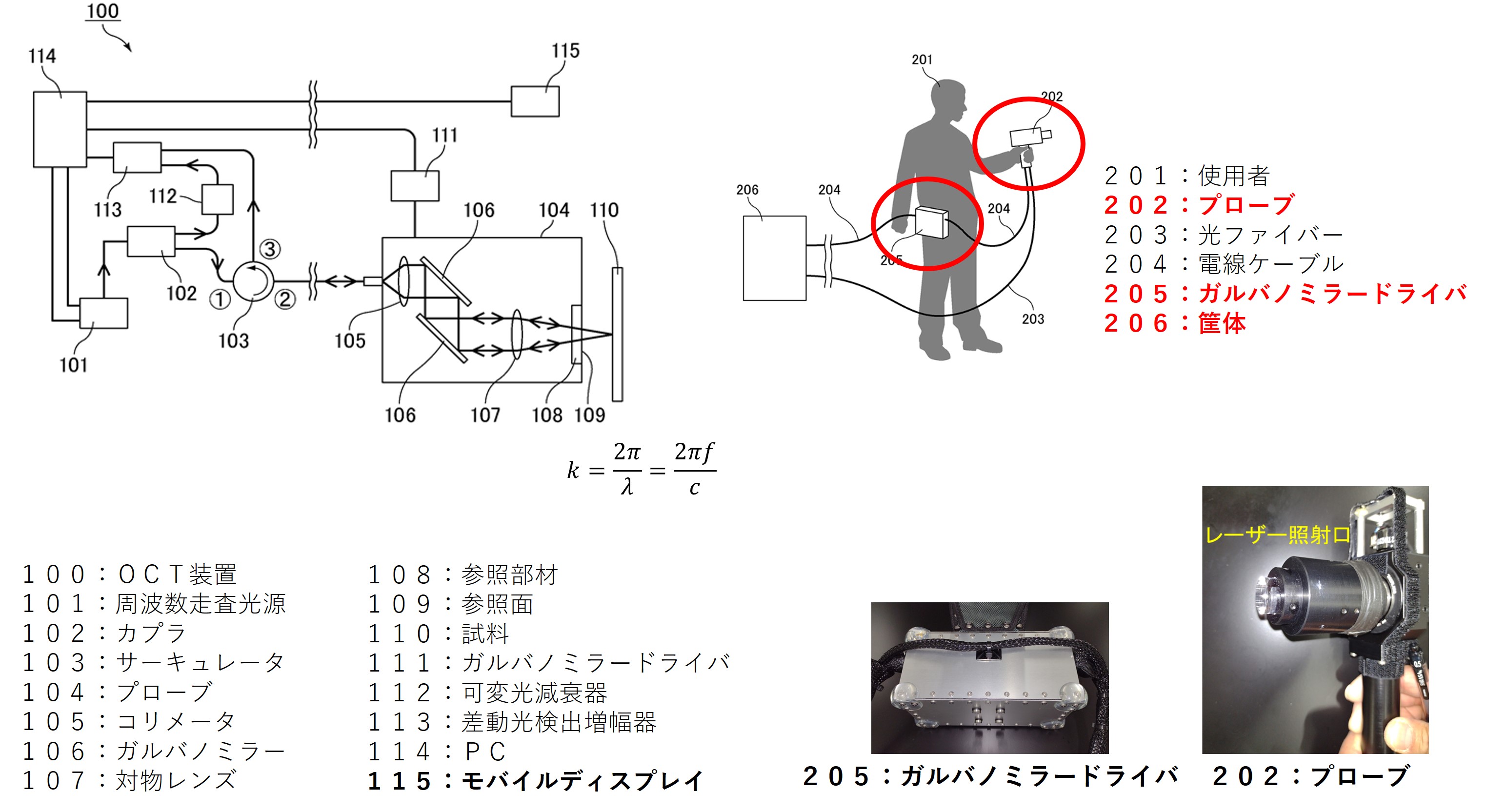

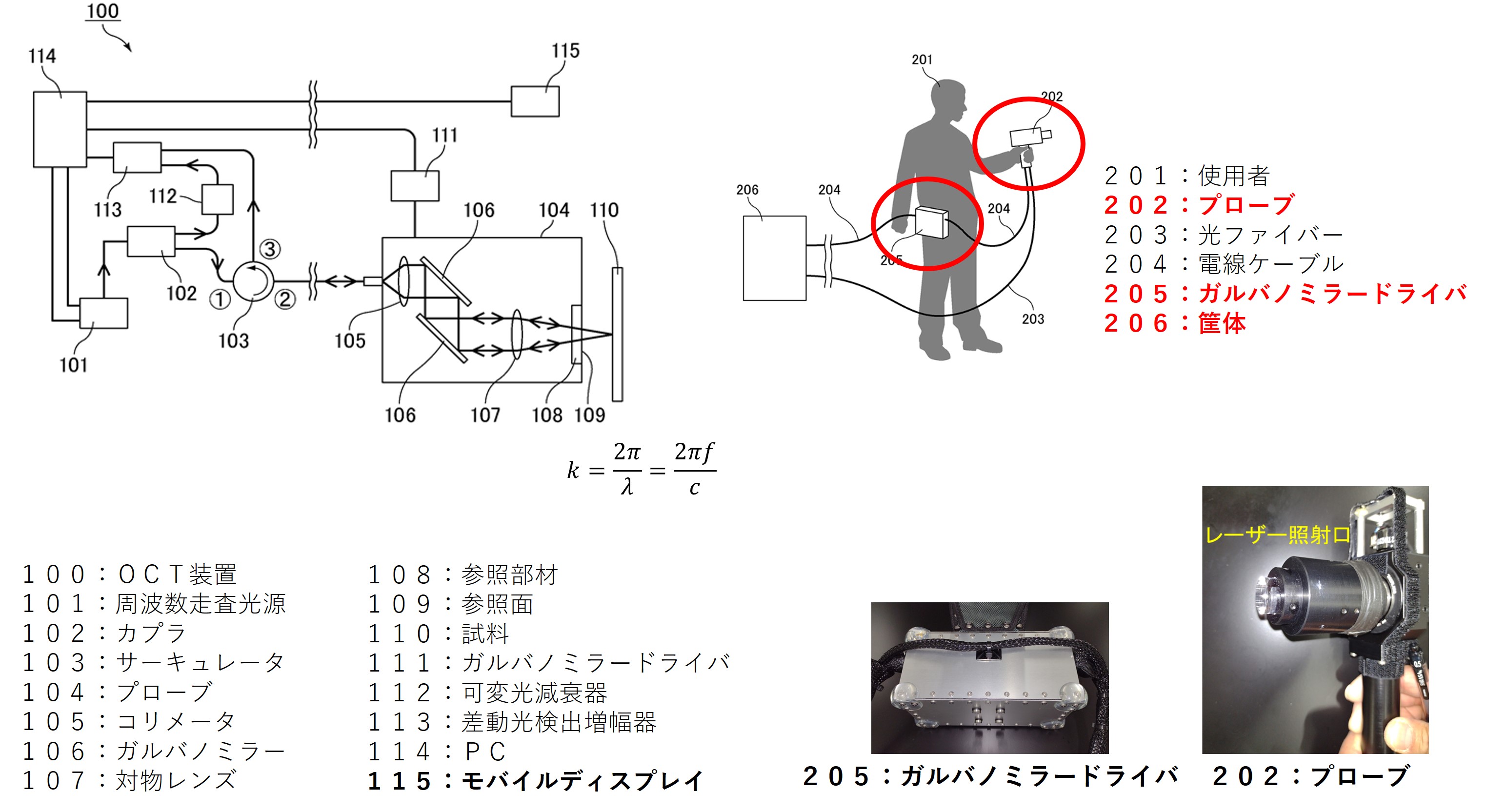

(右図)開発したOCT検査装置(プローブ部)の使い方、及び溶接部の観察画像Fθレンズの採用により、OCT装置内のミラーの回転に従って、試料表面を直線的に走査ができるようになりました。その結果、広域での試料表面の観察が可能になり、湾曲面の観察ができるようになりました。また、医療診断用途では、組織の損傷リスクがあるため、許容光出力が厳しく制限されています。一方、樹脂ライニング検査のような工業用途では、照射光の強度を高く設定でき、入力光源の減衰を必要としませんので、アウトプットとなる2D/3D画像の分解能は高くなります。

OCTシステムの測定深度は、基本的に測定対象の光の吸収と散乱により制限を受けます。眼底検査では硝子体による水の吸収を少なくするために、800~900nmの波長の近赤外光を使用します。一方、ダイキン工業が開発したOCTでは1310nmの近赤外光を使用しています。そのため、樹脂ライニングの深い部分(5mm程度)まで測定可能です。欠陥サイズの大きさは数μmレベルで検知でき、ノイズ影響下でも100μm程度の欠陥は確実に捉えられます。知財関係では、国内特許は成立済(特許第7128430号、特許第6922965号 )ですが、海外特許は、北米・ヨーロッパ・中国の3地域で成立予定です。

樹脂ライニング用OCT検査装置の概要

OCT技術開発時の苦労、秘話

ーー 新たな光学理論の構築は、他者に相談しながら一人で徹底的に調査し、考え抜いた賜物

今回の研究開発は私一人で、何もない状態から始めました。その後、OCTの専門家を探しながら開発を進めました。OCT技術に関連する有識者の医師の方々に相談しましたが、医療用機器とは使用環境が異なるため、当初は誰と話しても会話がかみ合いませんでした。また、並行して医療系のOCT論文を多数読み、難解な物理の数式を検討する中、レーザープリンターの要素技術(Fθレンズなど)からヒントを得て、屋外で使用できる方法を考えました。そして温度・振動などの外乱をキャンセルする独自の光学理論を考案するに至りました。

ーー 試作機製作は、大学のネットワークを利用することが転機に

頭の中で完成した機器のイメージはでき上がったのですが、次のステップの試作機を製作する段階になって、各種デバイス調達や装置の組み上げに苦しみました。その時、包括連携協定を締結している大阪大学・レーザー科学研究所様のご支援を頂くことになりました。当研究所のネットワークを利用させて頂くことで、構成部品の仕様を吟味しながら世界中から調達して試作機を組み立てました。試作萌芽期は、なかなか理論どおり作動せずトライ&エラーの連続でしたが、自分が思い描いたとおりにシステムが上手く動いてくれたときは感動しました。自分の行動と気持ちが付いてくれば、研究が形になるのを実感できた瞬間です。

――現場で役立つものづくりは、現場の声を良く聞き、真摯に一つひとつ解決する

試作機完成後、成果を発表しましたが、現場作業者からは「技術的には興味深いが、実用性に欠ける」との評価を受けました。撮影する際、手動でピントを合わせなければならないなど、現場目線での使い勝手の悪さが指摘されました。作業員が簡単に使える製品になっていなかったのです。

私自身がそうでしたが、研究者は理論や因果関係等の関係性ばかりを考えてしまうことがよくあります。それも大事ですが、その技術がどのように使われるのか、現場受容性とのバランスが成功への鍵を握ります。現場から出てくる声は正直です。その分、苦労もたくさんありましたが、お互いに信頼し合いながら、現場と一体となって改善を重ねることで、結果として、現場受容性の高い装置に仕上がったことに満足しています。

ーー 技能伝承の課題が、OCT技術開発を後押し

社内では、ベテラン技能者から若手へのライニング作業の技能伝承に深刻な課題を抱えていました。対策として例えば「作業をビデオに録る」などのいくつかの施策を実施していましたが、根本対策はありませんでした。特に、シートライニング溶接の熟練技能者は限られており、社内では「技術伝承」が非常に緊急性の高い課題でした。そのため、現場からも「この樹脂ライニング技術を誰が引き継ぐのか」との大きな危機感がありました。この危機感が今回の装置開発を後押しすることになりました。作業現場要望では、オートフォーカス機能を追加しました。また、タッチパネルディスプレイでは「晴天下で視認性が著しく低下する」との指摘があり、パネル表面のアンチグレア処理を実施しました。

実際のプラントでのフィールドテストとその結果

樹脂ライニング用OCT検査装置の概要学プラントは24時間稼働により効率を上げているため、定期的にまとめて点検・修理を行いトラブルを未然に防ぐ定期整備(通常 年1回)という運用方式がとられています。フィールドテストは定期整備の時期に実際のプラントの中に試作機を運び入れて、動作確認を実施しました。

実際の現場でのフィールドテスト結果

実際の現場でのフィールドテスト結果

従来、打音や目視の検査でしたが、今回の試作機では検査結果が画像で視覚化できます。その結果、事業部側から以下のような良い評価や感想をいただきました。

(1)操作するボタンは1つで、ワンクリックで検査が完結する。誰でもできる。作業者検査の資格免許も不要

(2)点検作業の属人化を解消(作業員のスキルに依存しないため)

(3)画像による欠陥の状態や欠陥サイズが分かるため、第三者に説得力がある

(4)一目で欠陥サイズ(クラックがどこまで深く達しているか)が分かるため、容器全体を交換すべきか、部分補修すべきか、静観するかを、その場で判断できる

(5)今後、データ蓄積すれば、劣化度が分かり耐久年数の見積もりが可能

今後の展望とさらなる展開

ーー 他社設備や社会インフラの劣化診断や、寿命予測に応用できるソリューションを検討中

本来、この装置は社内の設備保安用途に開発した技術です。しかしながら、この技術自体は非常にユニークなため、他のお客様の設備にも活用する方向で検討を進めています。劣化診断/寿命予測によって当社商材(フッ素樹脂)の更新需要の開拓を推進していきます。加えて、例えば、道路・橋・トンネルなどの社会インフラの老朽化に対する防錆や防食対策塗料・塗装の保守・点検ソリューションにつながる技術になり得るのではないかと期待しています。

とりわけ、長寿命(20~30年稼働)とされる材料や、下地が見えない積層構造体を使用する業界では重宝されるのではないかと考えています。

さらに、OCT技術の画像情報は情報技術と相性が良いため、AIや機械学習と組み合わせて今後の展開を図っていきたいです。市場拡大に向けては、各種展示会やフォーラムなど技術発信を積極活用し、既存の業界の枠を超えた交流の場を創出していこうと思います。

ーー チャレンジできる環境がダイキンの魅力の一つ

ダイキンは、「何かを成し遂げたい思いを胸に秘めているならば、挑戦・チャレンジさせてくれる会社」とよく耳にしますが、これは本当です。今回のOCT開発では、本当に何もないゼロから出発し、自分のノートに書いた数式の羅列が、理論検証を経て、装置という形あるものまで作り出せました。世の中にない装置です。その装置を実際に現場で使ってもらうことで、化学インフラ保守・点検分野の高度化に貢献できたことは研究者冥利に尽きます。また、ダイキンは2つの意味でフラットな組織と思っております。部門の壁もあまりなく、困ったことがあると相談しやすい雰囲気があります。幹部にも気兼ねなく相談できます。自分の行動と気持ちが付いてくれば、必ず、手を差し伸べてくれる暖かい社風です。ここまでチャレンジさせてもらったことは喜びであり、ダイキンの魅力であると強く感じています。

※記載内容とプロフィールは取材当時のものです。

Masao Nomi

テクノロジー・イノベーションセンター

2012年6月入社。福岡県出身。

新たな分析評価技術の探索・導入を担当。

光技術は突き詰めるほど面白い。未来を照らす技術とアイデアを生み出し続けたい。

関連記事

関連採用情報

(左図)

(左図) 樹脂ライニング用OCT検査装置の概要

樹脂ライニング用OCT検査装置の概要