エアコンの冷媒に使われるフロンガスは、CO2の数百~数千倍の温室効果がある。環境負荷低減に向けて、使用済み冷媒の回収/再生技術が注目される。従来は、回収後に焼却処分していた使用済み冷媒を、種類ごとに分離し再生させる技術開発に挑んだのがTICの賀川みちるさんと波北悟さんだ。二人の研究者は、新しい多孔質体の金属有機構造体に目を付け、この難問を見事にクリアした。課題解決までのハードルや苦労、ダイキンの開発環境などについて話を聞いた。

空調機器と冷媒を両方生産するメーカーとして、冷媒を全量回収/再生したい

――まずは、ダイキンに入社した経緯と、入社後のキャリアについて教えて下さい。

賀川:大学では理学部の化学科を専攻し、硫黄やセレンなどの元素の特性を活かした研究をしていました。ダイキンはフッ素に特化した化学事業を行っていて、学生時代の研究と共通する点があり、入社を決めました。入社後は新規事業の立ち上げに関わり、電解液の溶媒の研究や、そのスケールアップなどに10年ほど携わりました。ラボから現場、品質保証まで一通り経験しましたが、2015年にTICが設立され、異動してからは機能性コーティングや空調との協創をテーマに研究を続けて、現在に至ります。

波北:私は生物工学の出身です。ダイキンにはキャリア入社です。入社前は繊維製品の加工剤を販売する企業で3年半ほど研究開発に携わっていました。ダイキンに入社した理由は、大学時代と前職の知識を両方活かせる研究テーマがあったからです。入社後は生物寄りのテーマと、コーティング材の開発を進めてきました。いまは賀川と冷媒の分離技術の開発に取り組んでいるところです。

――お二人の研究は冷媒の回収/再生技術と金属がテーマということですが、研究の背景と課題について教えて下さい。

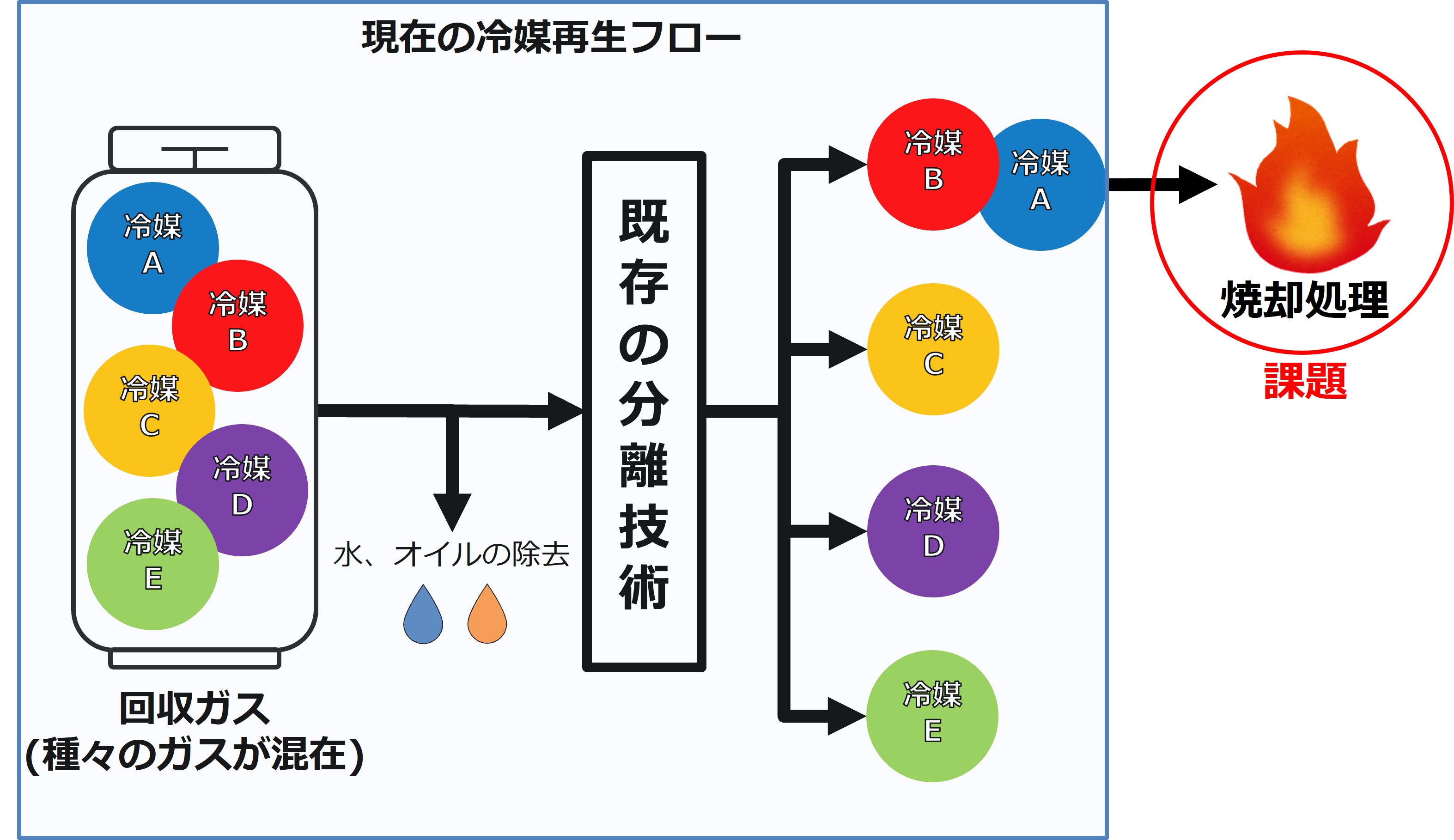

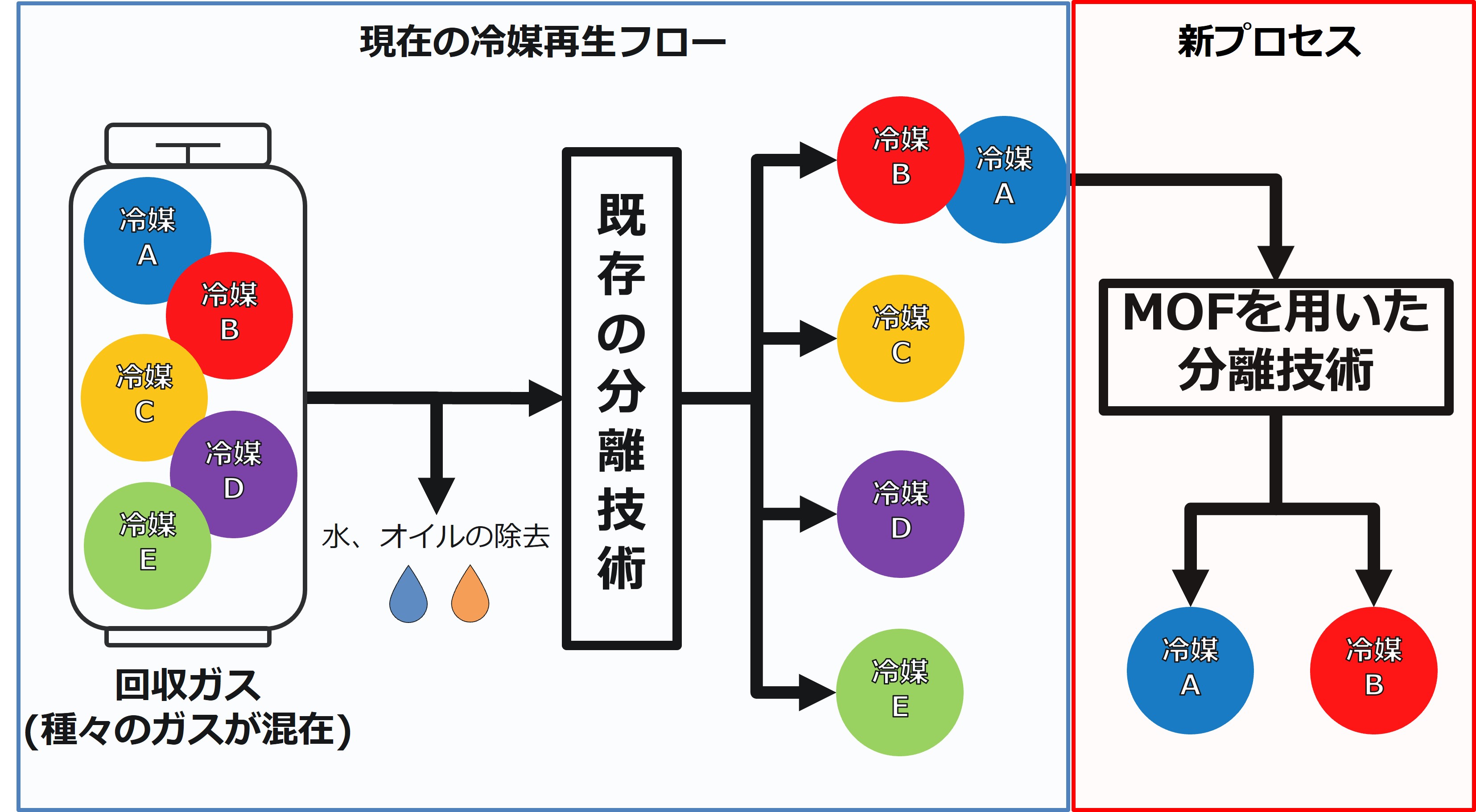

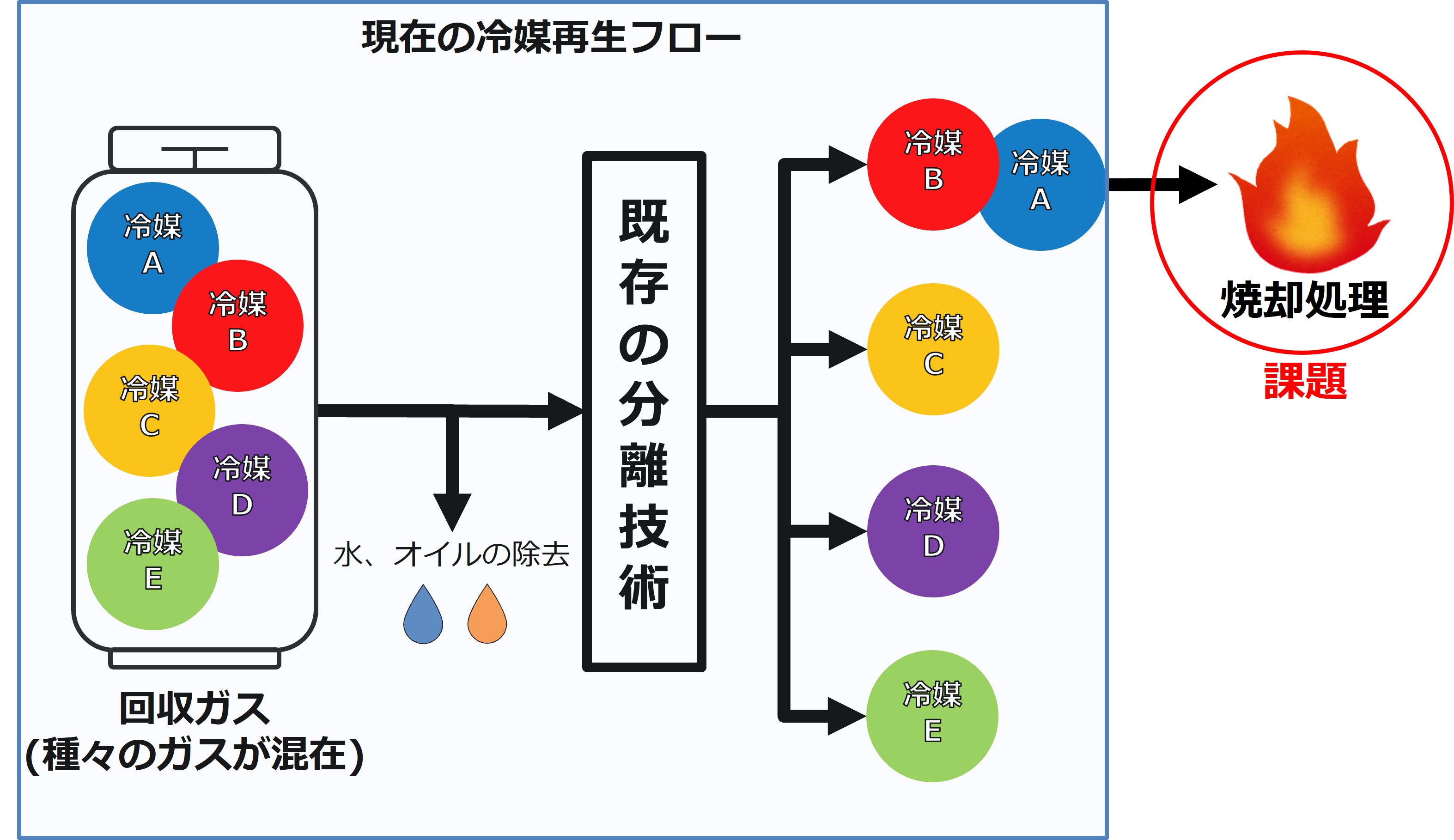

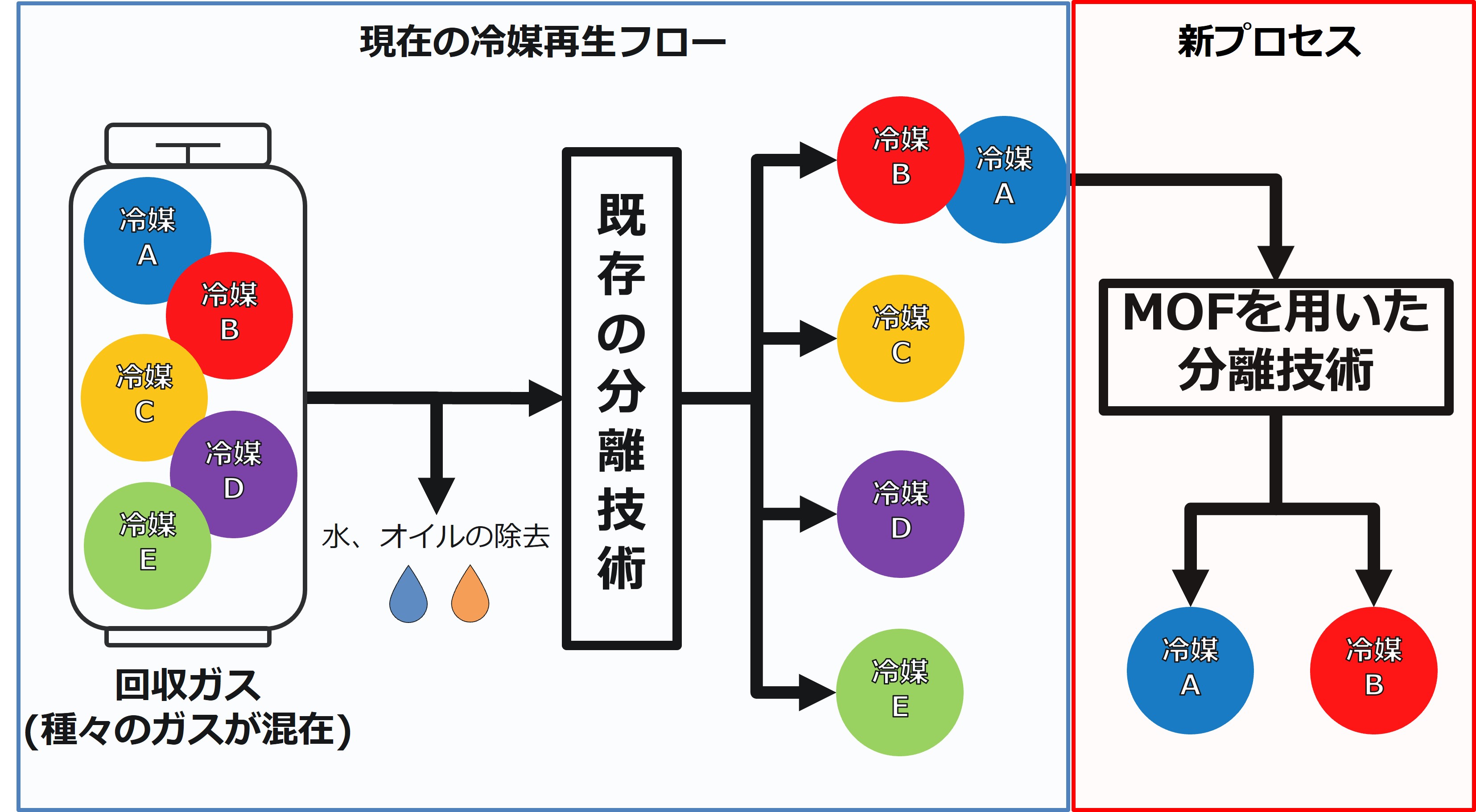

波北:冷媒の回収/再生についてですが、既存の技術では分離できない冷媒があり、それらを焼却処理していることが大きな課題でした。回収した使用済みの冷媒ガスは、さまざまな種類のガスの混合物です。そこから水とオイルを除去した上で、分離技術を適用していましたが、これまでは蒸留技術を用いて分離してきたため、沸点の近い冷媒は分離できず、焼却処理していました。そこで新たに金属有機構造体(MOF:Metal Organic Framework)を用いた分離技術を採用することによって、従来分離できなかった冷媒の分離に成功したのです。冷媒回収再生を進めることで、サーキュラ―エコノミーの実現に結び付け、経済面と環境面と両方で貢献できると考えます。

自在に機能を調整できる多孔質体を採用し、冷媒分離と環境問題を解決

――このMOFとは、どのようなものなのでしょうか?

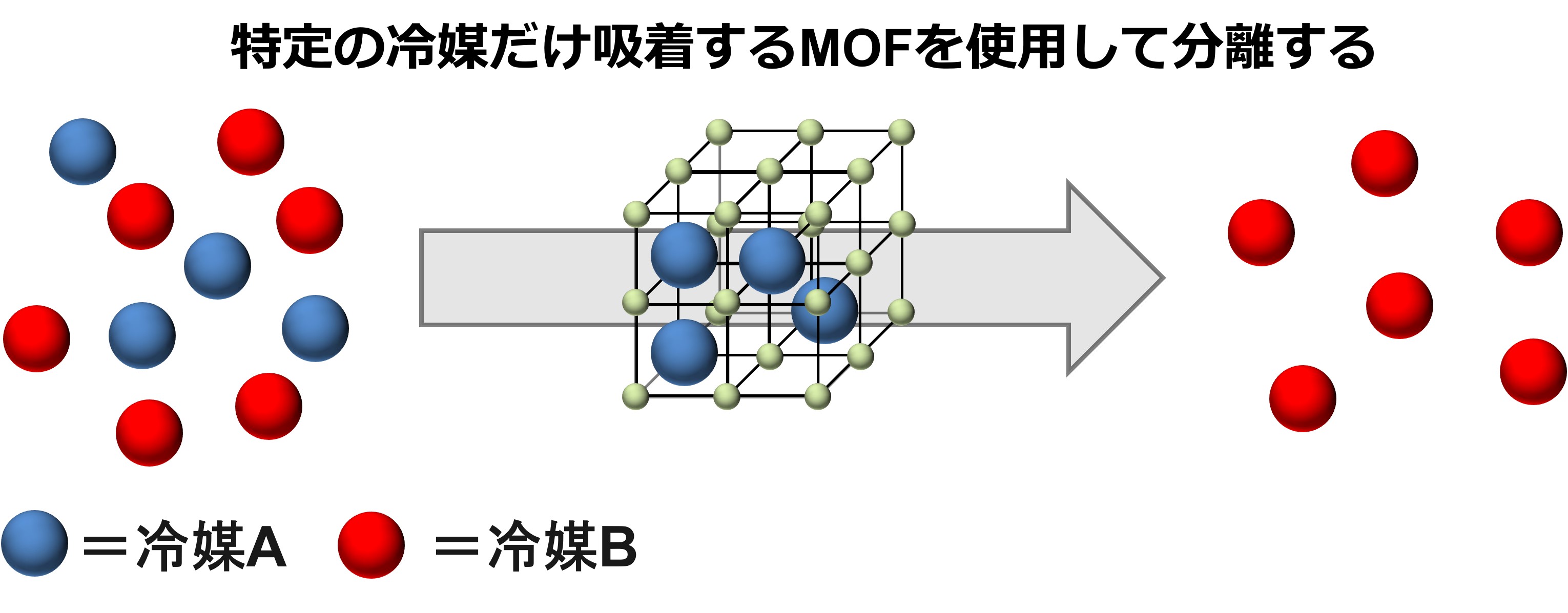

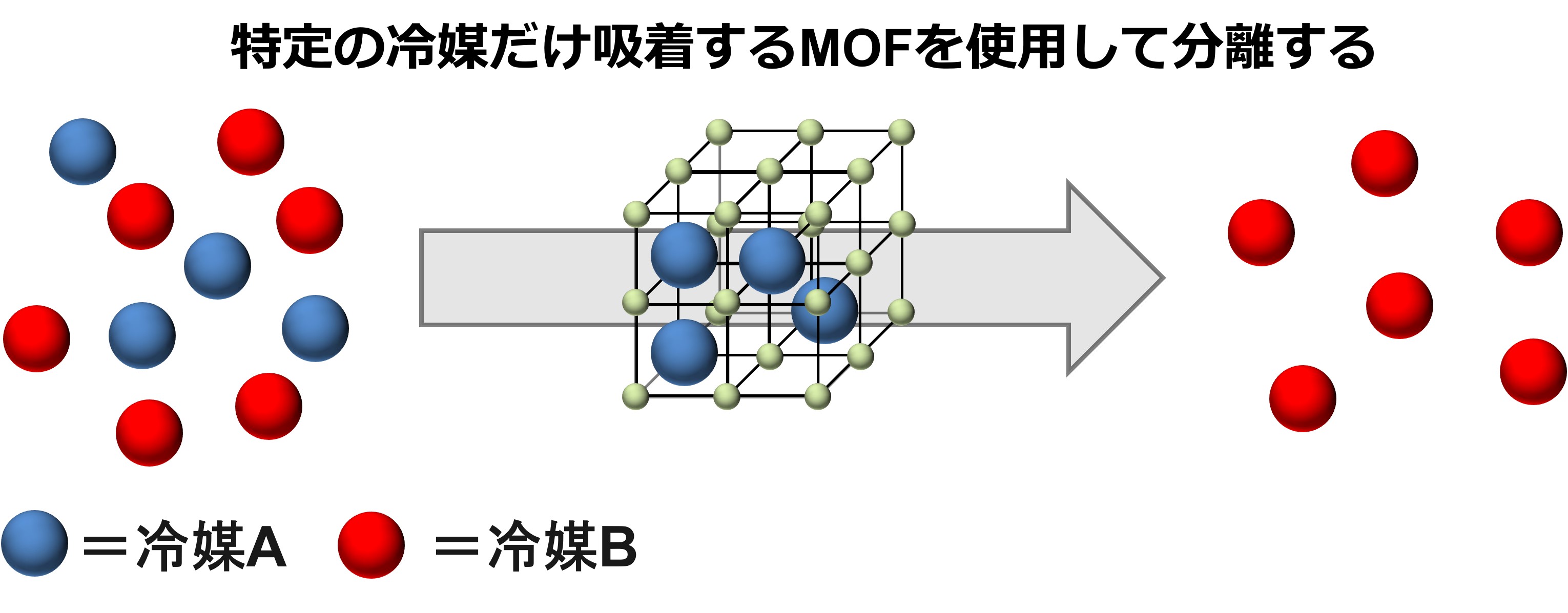

波北:MOFとは、金属と有機配位子で構成された構造体です。MOFには微細な穴が開いており、吸着質に合わせて穴のサイズを合わせたり、相互作用を持たせることによって特定の冷媒だけを吸着させ、物理的に冷媒を分離することができます。MOFは京都大学発のベンチャーであるAtomis(アトミス)が開発したもので、彼らとの協創により、冷媒再生用に特化したMOFを一緒に開発しています。冷媒の種類に合わせて、いろいろな細孔サイズのMOFを細かく調整して作り出せる特徴があります。

現在の冷媒回収の再生フローとその課題。既存技術では分離できない冷媒を焼却処理しており、環境面での課題があった。

MOFを用いた冷媒再生フロー。既存の分離技術で分離できない冷媒をMOFを適用して分離する。

新プロセスではMOFの多孔質体を調整して、特定の冷媒の分子サイズに合わせることで、吸着・分離できる。

賀川:多孔質体として世の中によく知られている物質に、ゼオライトや活性炭、シリカゲルがあります。それらに代わる材料としてMOFが注目されています。まだ歴史は10~20年と浅いのですが、金属や配位子の種類により、孔径や表面の性質を分子レベルで設計でき、目的に応じて自在に機能を調整することが可能です。研究の報告例も多く、吸着したい物質に合わせてカスタマイズできる点がMOFの魅力です。またMOFを作り出す際は、特別な化学反応を必要とせず、原料を混ぜた瞬間に自己組織的に3次元構造で組み上がるという点も特徴です。

もともとTICでは環境問題に取り組んでおり、既存技術をより良いものに出来ないか考えて研究を行っています。冷媒の精製技術では、冷媒ごとの沸点差を利用した精留(精密蒸留)技術で冷媒を分離しています。ただし、この技術は、沸点差が小さい冷媒同士はうまく分離できないことが課題でした。また精留で冷媒を沸点まで加熱するので、それなりにエネルギーを消費します。

精留に比べて物理的な吸着による分離は、精留ほどのエネルギーが必要ではないという優位性もあります。そこで何か吸着剤に良いものがないかと探していたときに、MOFについて知り、この技術を精製技術に適用できると思い研究を開始しました。

――MOFを使うことで、環境問題に貢献できるということですね。

賀川:そうですね。冷媒を焼却せず、リサイクルできますから、CO2排出量を抑えられますし、生産量も上がります。国際条約である モントリオール議定書キガリ改正により、冷媒に使用されるHFCなどのハイドロフルオロカーボンは、先進国では2036年までにCO2換算値で2011-13年平均値より85%削減が必要です。新たに冷媒を作り出すよりも、現在市場に出ている冷媒を回収し、再生して使う方向になっているのです。ダイキンは冷媒と空調機の両方を生産販売する企業なので 、他社に先駆けて、そういったサイクルを回したいという思いがあり、再生事業を積極的に推進しています。

実験装置の製作も、作ったものに対する仕様と効果検証も手探りで

――今回の研究は、Atomisと協業しているとのことですが、その理由と協創で得られることについて教えて下さい。

賀川:もともとTICでは、他社と協業すること自体は珍しいことではなく、他の研究テーマでも協創している例は多数あります。本件に関して、ダイキンが一からMOFを作って事業化に繋げるには、ノウハウも時間もないので大変です。私たちが実現したいプロセスを細かくAtomisにも共有し、MOFの製造や、シミュレーションのプロであるAtomisの皆さんには、多角的にMOFの検討を行ってもらい、それをまたダイキン側で検証実験を行う、というサイクルを回すことで、一体感、スピード感を持って開発できたことが、この協業のメリットであったと感じています。

――技術開発の過程での苦労話についてお聞かせ下さい。立ちはだかるハードルをどのように乗り越えてきましたか?

賀川:研究自体は2020年に始まり、いま3年目になりますが、MOF自体が新しい材料なので、吸着剤としてプロセスに用いる際には、作ったものに対する仕様と効果の検証が大変でした。冷媒分離に必要な性能があるのか、実使用に耐えられるか、といった検証作業に苦労しました。検証の仕方も確立されていないため、1から始めなければなりませんでした。MOF自体もそれを用いた冷媒分離プロセスも新しい技術なので、プロセスの組み立てもTICだけではできません。そのため他の事業部(化学事業部)などを巻き込みながら、横断的に協力していただきました。

MOFを冷媒分離に適用させるには、実験の難しさもハードルになります。実験装置から自分たちで作らなければなりません。頭のなかでイメージはできていても、具体的にどのように条件設定や、装置を作ればよいのか悩みました。最初は私一人で始めた研究だったので、いろいろと苦労しましたね。

波北:技術的なことばかりでなく、グループ拠点 へ本技術を導入したので、他拠点とのやりとりにも苦労しました。メールやオンライン会議だけでは上手くコミュニケーションが取れませんでした。出張に行って担当者に直接会ったことでお互いに相手をよく知ることができ、コミュニケーションが取りやすくなり開発スピードが上がりましたね。いま開発は8合目から9合目に差し掛かっているところで、もうすぐ完成するでしょう。2023年度中に順次製品リサイクルに適用されていく見込みです。

理解が得られると、周りの誰かが必ず手を差し伸べてくれる環境

――いろいろご苦労されたのですね。ダイキンとTICの職場環境はどうですか?

賀川:ダイキンの良い点は、困って助けを求めると、必ず誰かが知恵を貸してくれることです。そういう風土は入社してからずっと変わっていないという印象があります。今回の仕事も最初は一人で四苦八苦していましたが、社内でいろいろなつてをたどって思いを理解してもらったら、そこからどんどん協力の手が差し伸べられました。これは、どこの部署の人でも同じだと思います。

波北:私は転職組ですが、入社しての印象は、さまざまな分野のスペシャリストがいて、面白い会社ということでした。空調だけでなく、化学分野の人もおり、いろいろなことを研究しています。また賀川が言うとおり部門の壁もあまりなく、フラットな組織で、困ったことがあると他部門の人にも相談しやすい雰囲気があります。そういう意味でも開発しやすい環境だと思います。いま別のプロジェクトも担当しているのですが、吸着/分離プロセスの専門家に相談して、問題を解決できたこともあります。そこではPCでシミュレーションを行っており、その専用ソフトも使えるようになりました。

――これからダイキンに入社する後輩や技術者の方へ何かメッセージをいただけますか。

賀川:ダイキンは、何か新しいものを作り出したいときに、本当にチャレンジさせてくれる会社なので、研究開発者にとって有難いと思います。今回の吸着技術も、研究しているときは夢中でしたが、まさかこんなに大きなものに発展するとは思っていなかったのです。自分の行動と気持ちが付いてくれば、研究が形になるのを実感できます。それがダイキンの魅力であると強く感じています。

波北:繰り返しになりますが、他社から来た立場で見ると、いろいろな分野の人がたくさんいることがまず面白い職場ですね。またTICでは、高価な分析機械も豊富にあり、研究しやすい環境だと思います。やる気があり、開発のストーリーがしっかりしていれば、チャレンジさせてくれる環境です。

Michiru Kagawa

テクノロジー・イノベーションセンター 主任技師 (※2023.11.13 時点)

2004年4月入社。長野県出身。冷媒分離技術の開発を担当。

TICならではの技術開発とそれを用いて、これからの環境事業に貢献していきたいです。

Satoru Hagita

テクノロジー・イノベーションセンター(※2023.11.13 時点)

2018年11月入社。京都府出身。冷媒分離技術の開発を担当。

冷媒の再生に留まらず地球全体の物質循環を考慮した様々なリサイクル技術の開発に挑戦していきたい。

関連記事

関連採用情報