出力が100kW以下の小規模なマイクロ水力発電システムは、中小の河川や農業用水、砂防ダム、上下水道などに発生する水流エネルギーを有効活用できるエコな装置だ。しかし、これまでは発電の規模に対するシステムのコストやサイズが見合わないという課題があり、適用場所が限定されていた。そこでダイキンは、空調・油圧事業で培ったインバータやモータの技術を活用することで、これらの課題をクリアし、事業化に成功した。マイクロ水力発電システムに携わったTIC

技術開発リーダーの須原 淳氏に話を聞いた。

東日本大震災で再エネの重要性に再認識し、マイクロ水力発電システムの開発へ

――簡単に自己紹介からお願いします。

須原:実は大学の研究室では人工骨を研究していました。ダイキンに入社する方々はモータやインバータを研究していることが多いので、私の場合は少しイレギュラーでした。当時ダイキンには、血糖値や免疫測定装置などを開発するME(Medical

Engineering)部がありまして、医療系の仕事をしたいと考えて入社しました。

1994年に電子技術研究所に配属され、最初は大型トラックの自動変速機の開発に携わり、制御ソフトを担当しました。その後、研究所と油機部門の共同プロジェクトで、モータと油圧駆動のハイブリッドポンプの開発にも取り組みました。これは工作機械や成型機などに使う省エネポンプでした。またパワーショベルのハイブリッド駆動開発にも関わりました。エンジンで発電する機構があり、こういった開発の経験が、その後のマイクロ水力発電システムの開発につながりました。

――マイクロ水力発電システムの開発を手掛ける経緯について教えて下さい。

須原:入社以来、ずっと空調機以外の製品開発をしてきました。2011年に東日本大震災が起き、エネルギー問題が社会問題になったことで再生エネルギーの重要性を再認識し、何か貢献できることがないかと考えたのです。太陽光や風力は自然に依存するため不安定になりがちですが、時間や気候などに関係なく安定したエネルギーを供給できる水力発電に着目したのです。

それで2013年度に環境省の「CO2排出削減対策強化誘導型技術開発・実証事業」に応募したところ、我々のプロジェクトが採択され、100kW以下の小規模なマイクロ水力発電システムの開発が始まりました。本事業では3年間で、異なる容量の2つのマイクロ水力発電システムを開発して、2ヵ所の地域で実証実験を行う事業でした。

3年間の短期間で、実証も含めてマイクロ水力発電システムを開発

――マイクロ水力発電システムの開発を進める中で、苦労された点はなんでしょうか?

須原:まずマイクロ水力発電システムのターゲットとして、水道局の施設にある管水路に着目しました。管水路は配管の内部が水で満たされ、流れる水が空気と接していない水路で、配管を流れる水の圧力と流量で大きな発電出力が期待できるからです。しかし、これまで地方自治体向けの開発を経験したことがなく、水道事業や施設に関する知識もなかったので、それが第一関門になりました。水道事業者の公開情報の収集や、現地でヒアリングを行いながら、低コストで省スペースなシステム開発をコンセプトに提案しました。

私自身の担当は制御ソフトで、メカは油機事業部のメンバーが担当しました。当然ながら水車を動かした経験もありませんので、まず水車がどんな動作をするのか、水車のエネルギー効率や特性を調べるために、性能試験装置も同時に開発しながら、知見を積んでいきました。ただ水道局の設置場所は流量や落差の条件が異なり、動かし方も微妙に異なるため、要望にどう応えるかを検討したり、設計・製造期間、実証試験、機器撤去まで含めて3年間という短期間でやり遂げなければならなかったりと、当時は本当に厳しい状況でしたね。

――具体的にどんなシステムを開発されたのでしょうか?

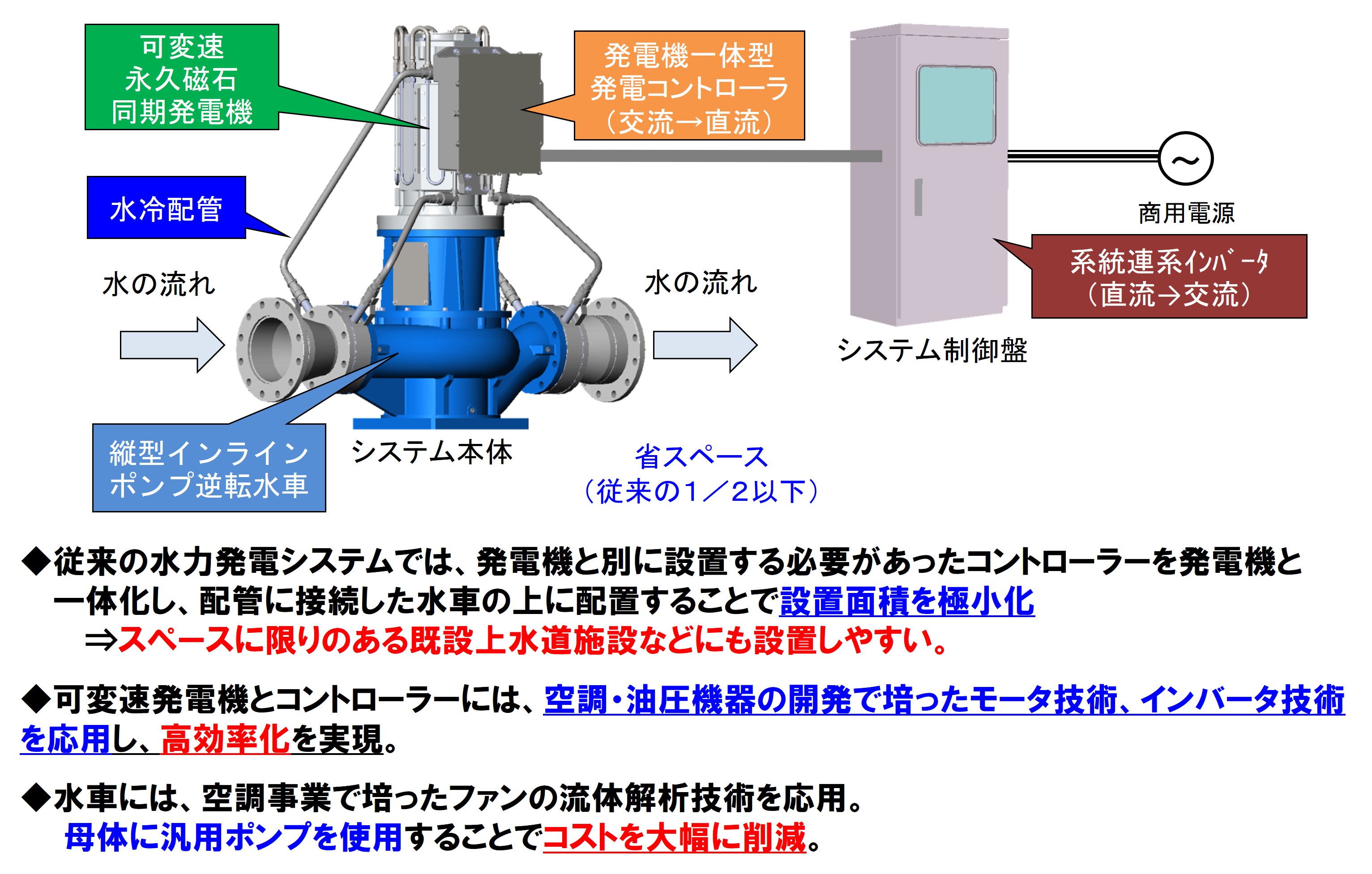

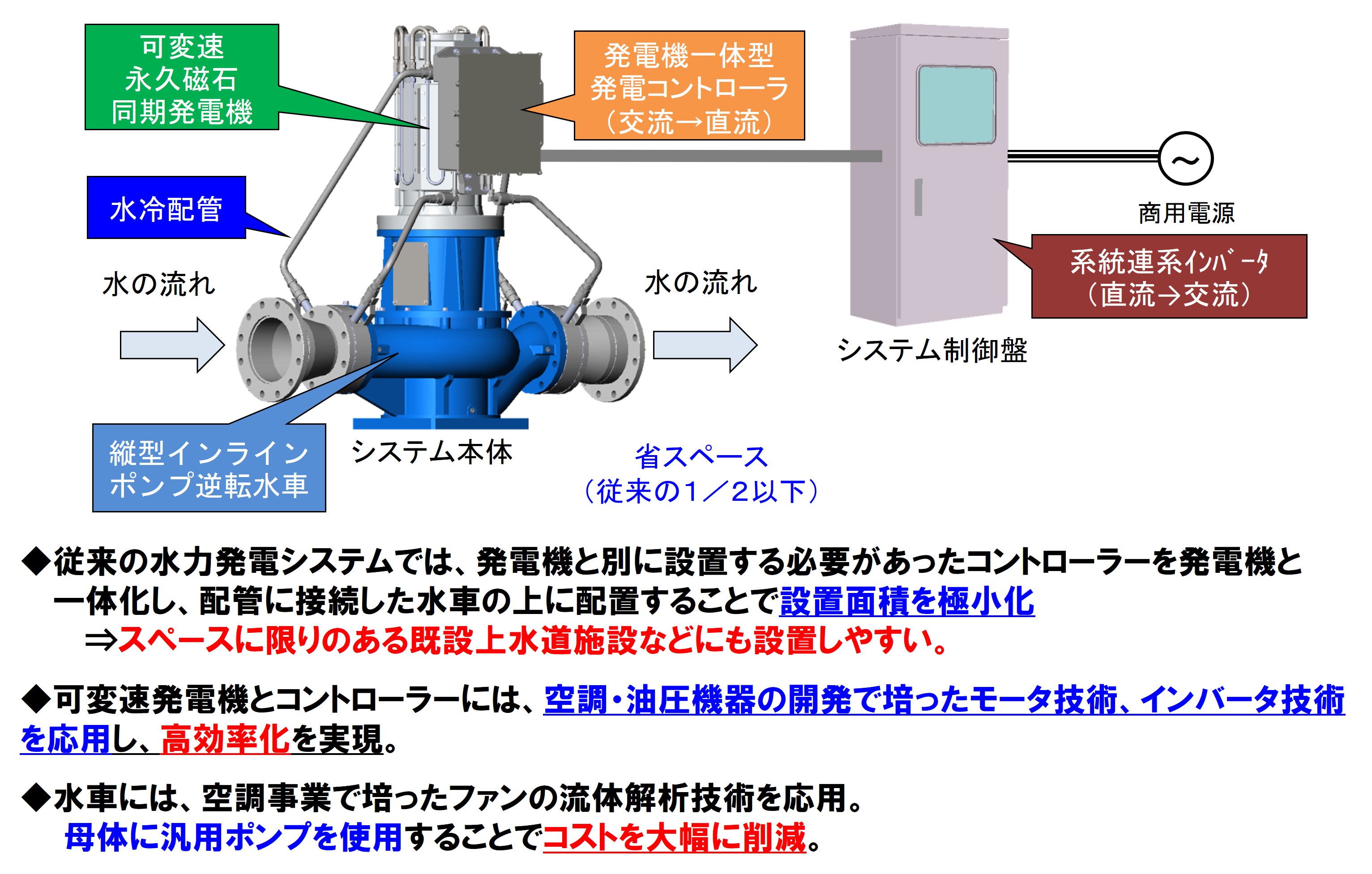

須原:上水道施設の未利用エネルギーを最大限に活用できる管水路用マイクロ水力発電システムを開発しました。全体のシステムは、高効率な可変速(永久磁石同期)発電機、縦型インラインポンプ逆転水車、発電コントローラなどで構成されます。発電コントローラは、発電機と一体型にして設置スペースを最小化し、導入とメンテナンスコストを抑えられる経済性の高いものを目指しました。また、可変速発電機と発電コントローラは、これまでダイキンが空調・油圧機器で培ってきたモータやインバータの技術を活用して高効率を実現しました。

管水路用のマイクロ水力発電システムの概要と特徴。発電量を最大化する一方で、設置スぺ―ス、導入コスト、メンテナンスコストを最小化できるような、経済性の高いシステムを目指した。

原理的には、管水路に流れる水の力で水車を回し、水車のシャフトはカップリングで発電機と結合することで、発電機の回転エネルギーを交流の電気エネルギーに変え、発電コントローラ(コンバータ)で直流に変換します。さらにシステム制御盤内の系統連系インバータで交流に戻して、商用電源として使えるようにしています。

実用化に向けたコストダウン化の工夫と、売電の仕組みを実験で実証

――マイクロ水力発電システムの特徴はどのような点にありますか?

須原:従来比で大幅にコストダウンしたことが最大の特徴です。系統に接続する系統連系インバータには汎用品を使い、さらにポンプを逆回転させて水車として使うことで、大幅なコストダウンに成功しました。当初はランナーを設計しましたが、専用品ではどうしてもコスト高になるため、最終的に市販品を使ったほうが良いと判断しました。従来の水車は、すべてオーダーメイドのためコスト高で、水力発電が普及しない原因のひとつでした。

発電機と制御コントローラは、配管に接続した水車上に配置するために一体型とし、システムを縦型にして設置面積を極小化しました。これにより既設の上水道施設の狭隘部などにも設置しやすくなりました。システムが発する熱の冷却機構も工夫しました。水道局に設置するので、その水を利用して水冷機構にした点も特徴の1つです。

また従来の水力発電は、水車を一定回転数で回すための複雑な機構が必要で、流量はガイドベーンで調整していました。我々のマイクロ水力発電システムでは、モータ・インバータ技術を活用し、水車の可変速運転で流量制御を行いながら、捨てられていた水のエネルギーを電気に変えて、得られる電気を最大化しました。ここでは流量や圧力を制御する新機能を組み込んだ制御ソフトが重要な役割を果たしました。これは、回生運転で逆トルクを与えることで、水道局が要望する流量に追従するように発電機を制御するものです。

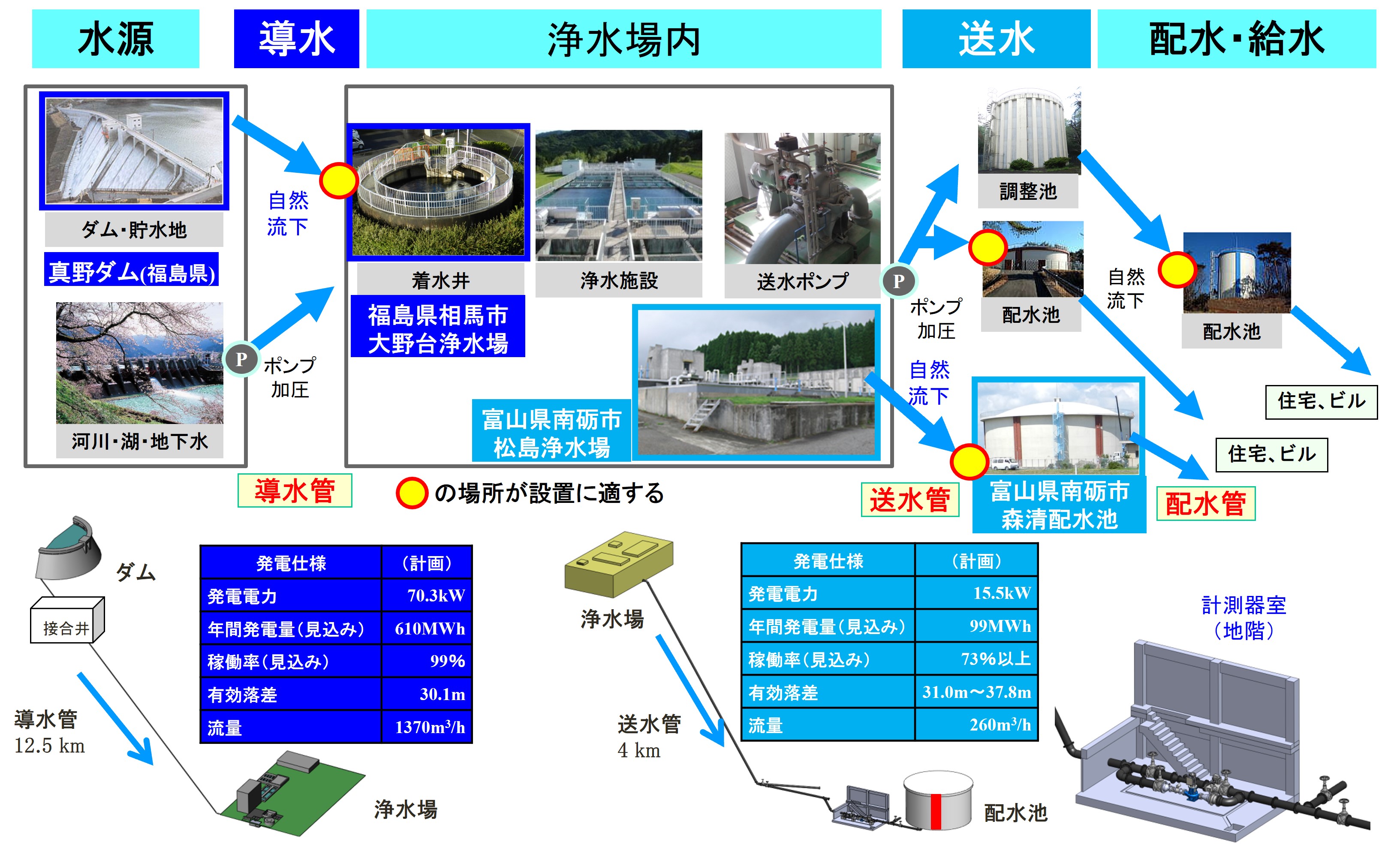

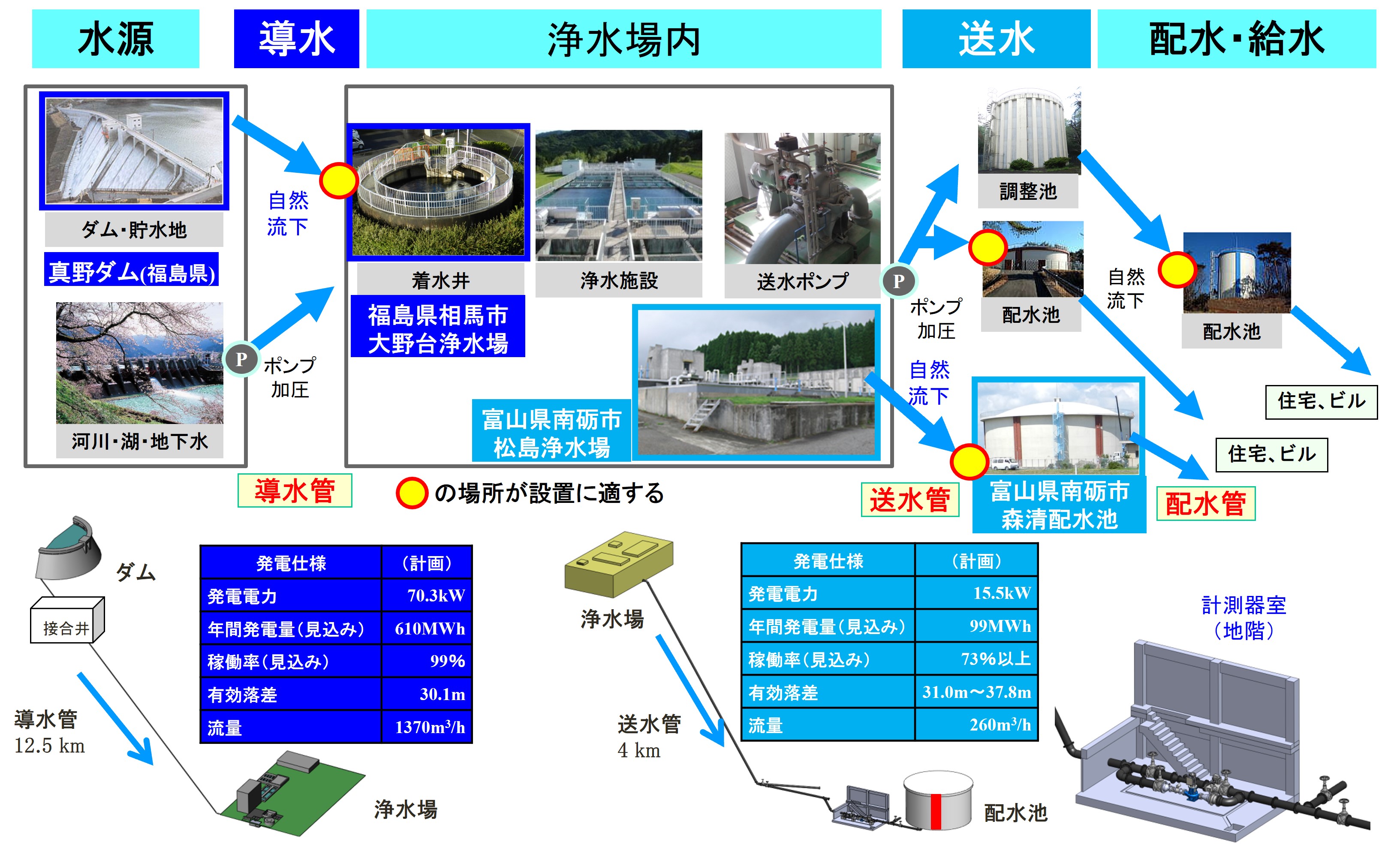

実証実験では22kWと75kWの水力発電システムを開発し、その設置場所として富山県南砺市と福島県相馬市の上水道施設を選定しました。実証実験の結果、既存水道施設での十分な発電機能・性能を確認でき、水道事業に支障を及ぼさずに、トラブルもなく、安定的な発電運転を継続できると証明できました。

上水道施設における発電機の設置場所候補と、実証実験の概要。富山県の南砺市では、22kWクラスの発電機を1台、福島県相馬市では22kWクラスを2台と75kwクラス1台を組み合わせて設置した。

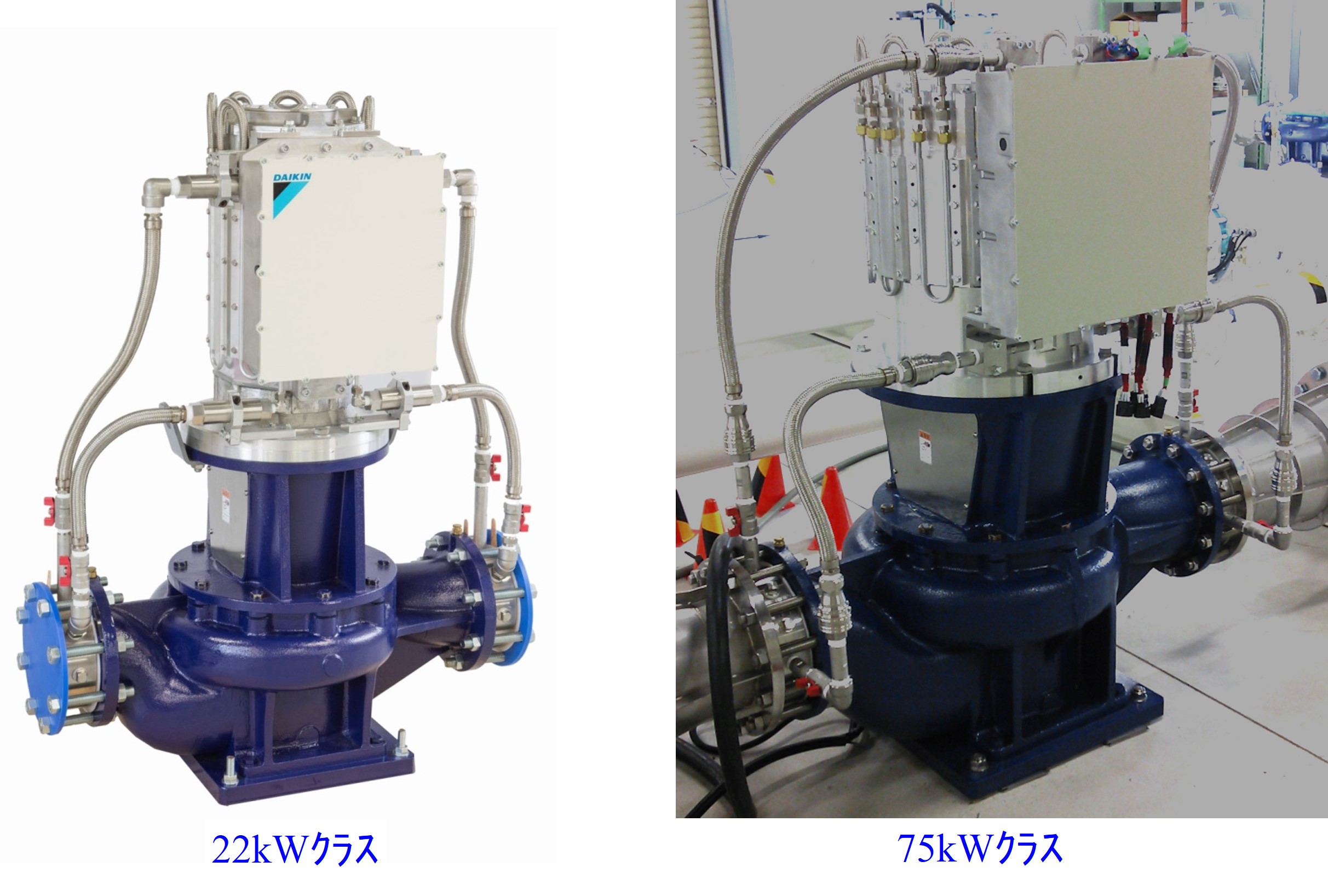

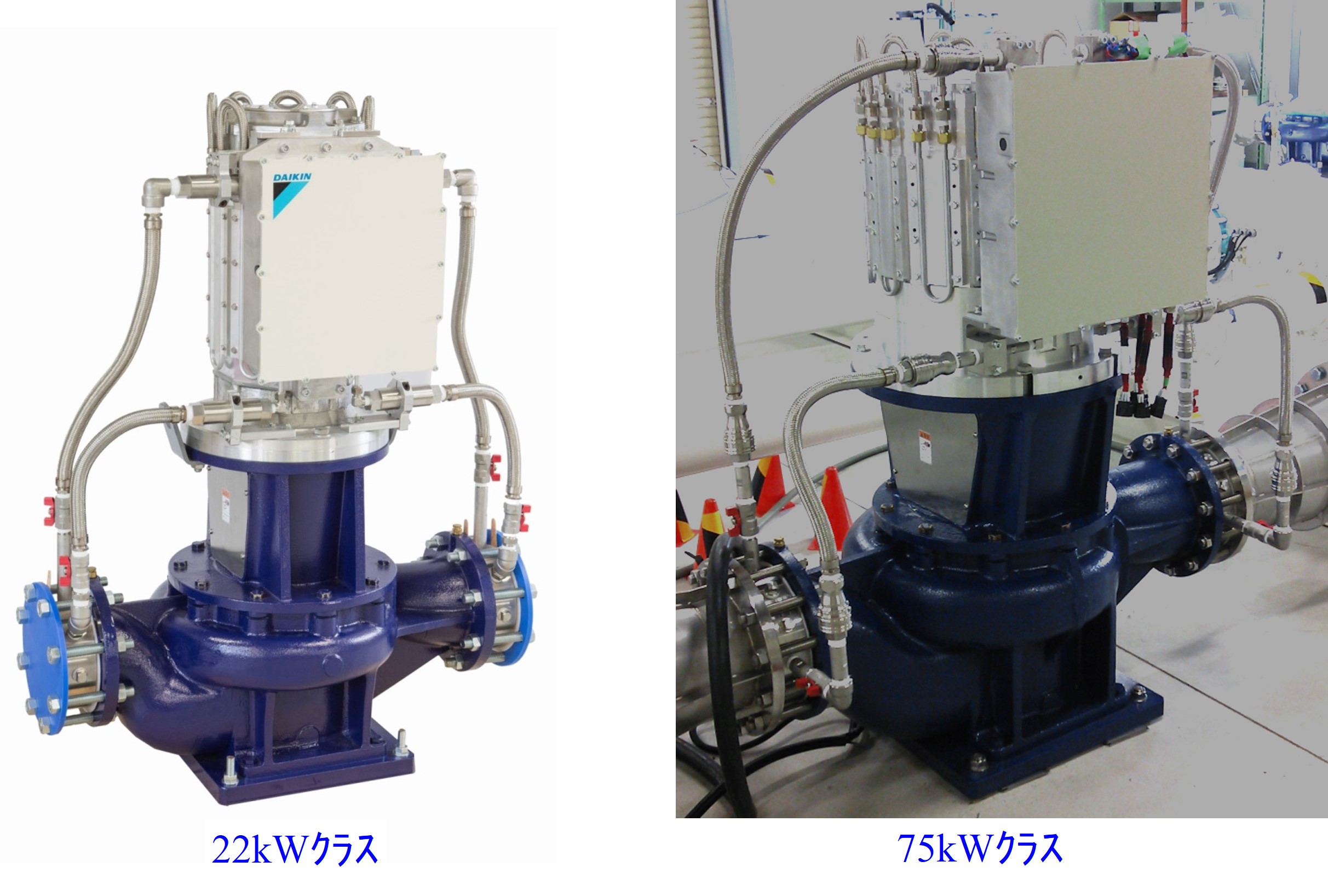

管水路用のマイクロ水力発電システムの外観。22kWクラス(左)のサイズは面間930×奥行546×高さ1270mm(管口径150mm)、重量約500kg。75kWクラス(右)は面間1140×奥行637×高さ1380mm(管口径200mm)、重量約500kg。システム制御盤は共通で幅1000×奥行800×高さ1600mmとコンパクトに仕上げた。

本プロジェクトを受けてTICの開発メンバーがパイロット事業を手掛けた後、2017年にDK-Power(※1)を設立しました。ここで22kWと75kWの管水路用マイクロ水力発電システムを製品化し、市場展開しました。2023年末時点で全国44カ所、57台の水道局施設で導入されています。

※1. DK-Power

>

https://www.dk-power.co.jp/

TICで初となる事業化、売電収入の一部を水道事業者に還元

――ご自身が手掛けた研究・開発が事業化されたことに対する感想をお聞かせ下さい。

須原:ダイキン社内でも、新規に開発したものが事業化につながることは、ほぼありませんでした。「本当に採算性が見込めて、事業化が成立するのか?」という一連の流れを自分が経験できた点は大変貴重だと思いました。

――マイクロ水力発電システムの具体的な事業展開について教えて下さい。

須原:DK-Powerが、水道局の条件に合ったポンプの選定や配管の構成、地元の電気工事事業者の手配などを担当し、各地域でのマイクロ水力発電システムの導入を進めています。基本スキームとしては、水道局に発電システムを設置する場所を借りて、得られた電力を電力会社に売り、その収入の一部を水道局に還元する形にしています。いわば自動販売機のようなスキームですね。

エネルギーは、これからも我々の課題になり続けるので、マイクロ水力発電が解決の一助になれたことに喜びを感じています。「今後もさまざまな各地の水道施設にシステムを導入できるのでは?」とアレコレ思いを巡らせているところです。基本的に水道施設は世界共通のものなので、いずれ社会インフラが整備されるであろう新興国でも、需要は高まっていくと考えています。国内の実績をベースに、将来的にはグローバルに普及させて、脱炭素に貢献していきたいですね。

――振り返ってTICで研究を進めるうえでの風土や環境についてはいかがでしょうか?

須原:TICには、さまざまな分野の熟練技術者が集まっているので、わからないことがあっても、すぐに専門家に聞ける環境があります。また私の場合は特殊かもしれませんが、TIC以外でも一緒に仕事をしてきたため、他部門でも気軽に相談できました。いずれにしても何か困っていることがあれば、誰かが必ず助けてくれる風土がダイキンにはあります。いろいろな人とコミュニケーションをうまくとると、仕事もよりスムーズに進むと思いますね。

Atsushi

Suhara

テクノロジー・イノベーションセンター (※2023.10.17 時点)

1994年4月入社。愛知県出身。マイクロ水力発電の制御ソフトを担当。

再生可能エネルギーによる発電事業に取り組むことで、カーボンニュートラルの実現に貢献していきたい。

関連記事

関連採用情報