地球に対する価値創造

カーボンニュートラルの取り組み

環境に配慮した工場作り

工場ではD-BIPS(ダイキン空調システム)を活用した空調一括コントロールや工場照明のLED化、工場の空調改善による大幅なCO2削減に向けた取組みを展開。

生産ラインでは「からくり改善」による環境負荷軽減でのライン構築や、設備機器で使用しているエアー圧力の低減、または生産工程そのものを削減する製品開発へと繋げていき、様々な視点からエネルギー使用量を削減して、カーボンニュートラルに向け、2030年には機械系工場のCO2排出ゼロを目指して活動を進めています。

更に排出物においても、工場内で発生するゴミの分別や、熱交換器アルミ材のサーキュラーエコノミー化の取組み等、排出物を一切出さない工場を目指しています。

従業員の教育では、毎年全部門を対象に、油や洗浄液等の流出事故を想定した初動処置について学ぶ「水質事故・緊急時訓練」を実施しています。

こうして、工場で働く従業員一人ひとりが「常に環境を意識しながら行動する」ことで地球の未来を考えながら日々の生産活動を行っています。

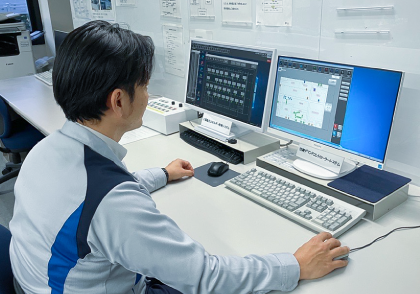

工場全体のエネルギーを見える化し

省エネ活動を展開

従業員考案の「からくり」。

推力を利用することで省エネルギーを

実現しながら部品を生産ラインへ供給

水質事故・緊急時処置訓練

滋賀の自然との共生

生物多様性保全の取り組み

ダイキングループでは工場内における森づくりを推進しています。滋賀製作所敷地内にあるビオトープ「ダイキン滋賀の森」では、地域本来の自然を再現することを目指した森づくりを行っています。

「ダイキン滋賀の森」

「ダイキン滋賀の森」で撮影された

ゲンジボタル

従業員による水路への植樹活動

「ダイキン滋賀の森」での活動における受賞歴

- 2010年5月

- 草津市主催 第3回草津市地球温暖化防止大賞 企業部門 大賞受賞

- 2016年6月

- NPO法人日本ビオトープ協会主催第8回ビオトープ顕彰 特別賞受賞

- 2017年5月

- 環境省主催 第3回環境人づくり大賞 大企業区分優秀賞受賞

- 2018年2月

- 草津市主催 くさつエコスタイルコンテスト企業団体部門 大賞受賞

- 2021年3月

- しが生物多様性取組認証制度 3つ星 獲得

- 2024年11月

- 環境省 令和6年度前期自然共生サイト 認定

外来種植物ブタナの駆除活動

しが生物多様性取組認証マーク

30by30アライアンス 自然共生サイト認定マーク

ダイキン独自の生産システム

必要なモノを、必要な時に、必要な量だけ供給

生産方式一例<室外機組立ライン>

「必要なモノを必要な時に必要な量だけ供給すること。」それを実現させるのが、つねに進化を続けるPDS(ダイキン独自の生産方式)です。その最先端がハイサイクル生産方式(変種変量生産)。ITシステムを駆使し、最新の市場情報に在庫、部品、人材供給を連動させた生産計画を反映させることで、いち早くお客様の多様なニーズにお応えします。この生産方式の導入により、今では日単位での生産変動にも対応可能となりました。「工場リードタイムを短縮し、環境負荷削減にも取り組む」ダイキンの生産方式は今後も進化し続けます。

変種変量生産であらゆる変化に対応

お客様の多彩なニーズにお答えするため、毎日80〜150機種「1台ずつ違う製品」を生産しています。

SDGsにも対応した生産ライン

作業者の身長に合わせ作業台の高さが変わる「ジェンダー平等の実現」などSDGsに対応して生産しています。

部品搬送の自動化

付加価値を生まない搬送業務をなくす等、無駄を省くためのアイデアを従業員が出し合い実現しています。